В чем разница между машинами для мокрого и сухого волочения проволоки?

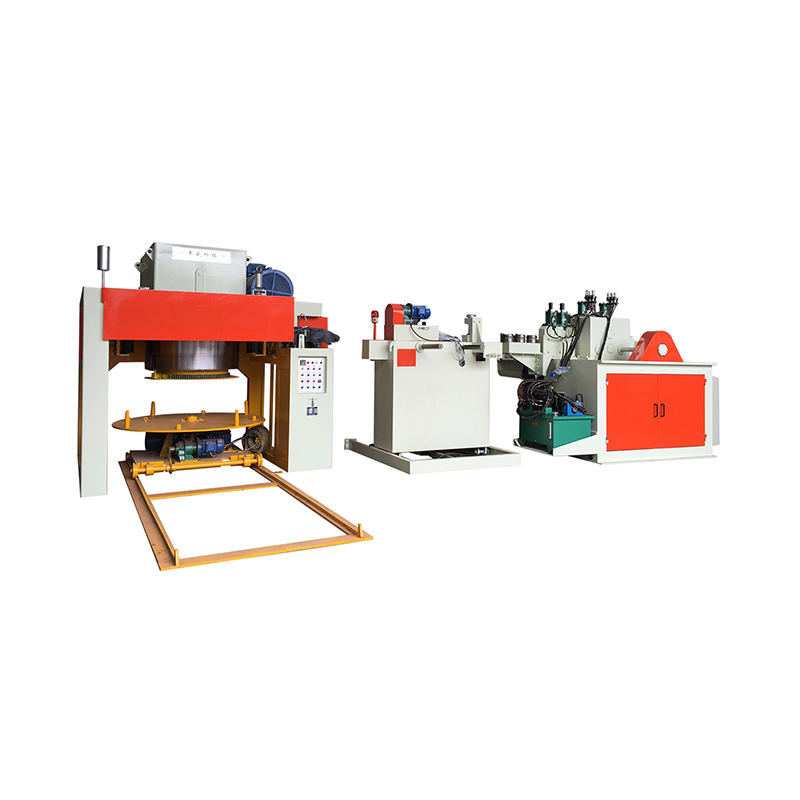

Введение в машины для волочения проволоки

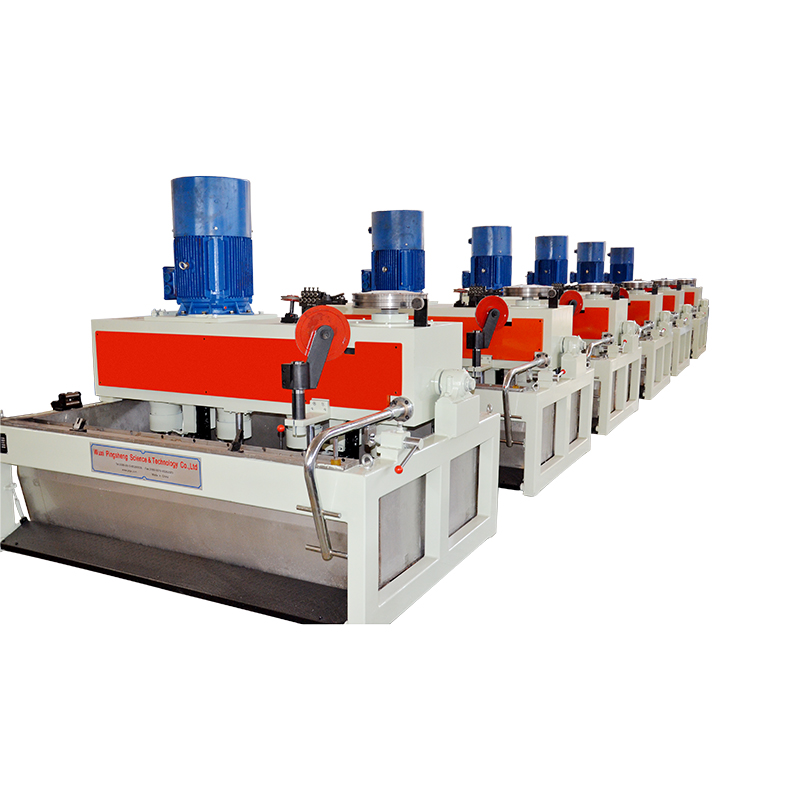

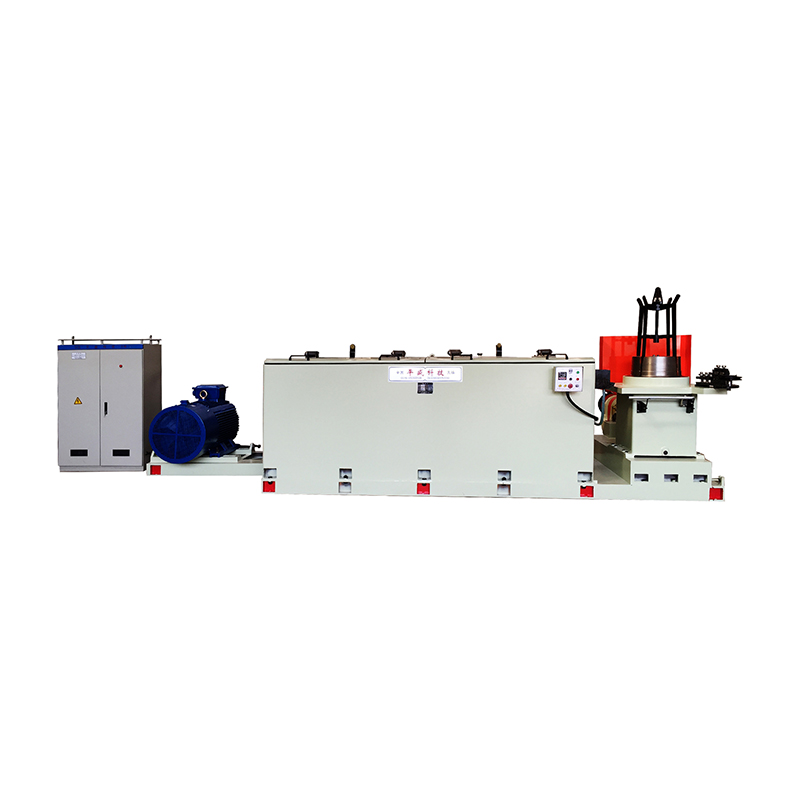

Волочильные станки являются незаменимым оборудованием в металлообрабатывающей и проволочной промышленности. Они предназначены для уменьшения диаметра металлических проволок при одновременном улучшении качества поверхности, механической прочности и гибкости. Существует два основных типа процессов волочения проволоки: мокрое волочение проволоки и сухое волочение проволоки. Понимание различий между этими двумя методами имеет решающее значение для производителей, стремящихся оптимизировать качество, эффективность и рентабельность производства проволоки.

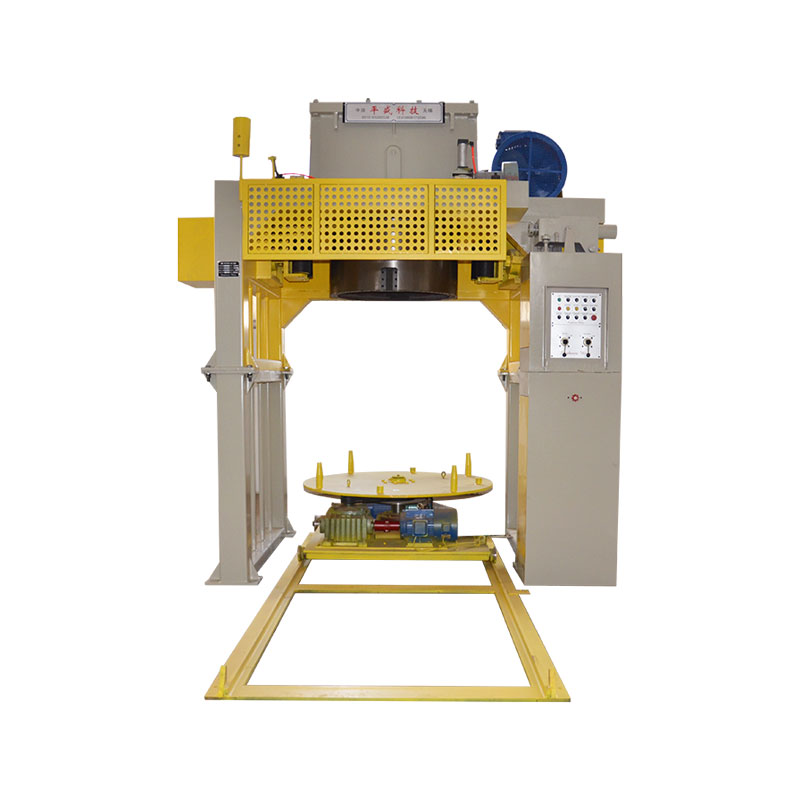

Общие сведения о машинах мокрого волочения проволоки

Машины для мокрого волочения проволоки используйте жидкую смазку, обычно растворы на масляной или водной основе, чтобы уменьшить трение между проволокой и волочильными матрицами. Этот метод помогает минимизировать выделение тепла в процессе волочения, обеспечивая более гладкую поверхность проволоки и уменьшая износ штампа.

Ключевые особенности мокрого волочения проволоки

Машины мокрого волочения проволоки характеризуются использованием постоянной смазки, систем охлаждения и точного контроля натяжения. Смазка образует тонкую пленку между проволокой и матрицей, предотвращая контакт металла с металлом и снижая вероятность возникновения дефектов, таких как царапины, трещины или неровные поверхности.

- Непрерывное охлаждение предотвращает перегрев и сохраняет целостность проволоки.

- Смазка снижает износ матрицы и частоту технического обслуживания.

- Гладкая поверхность улучшает последующую обработку, такую как нанесение покрытия или отжиг.

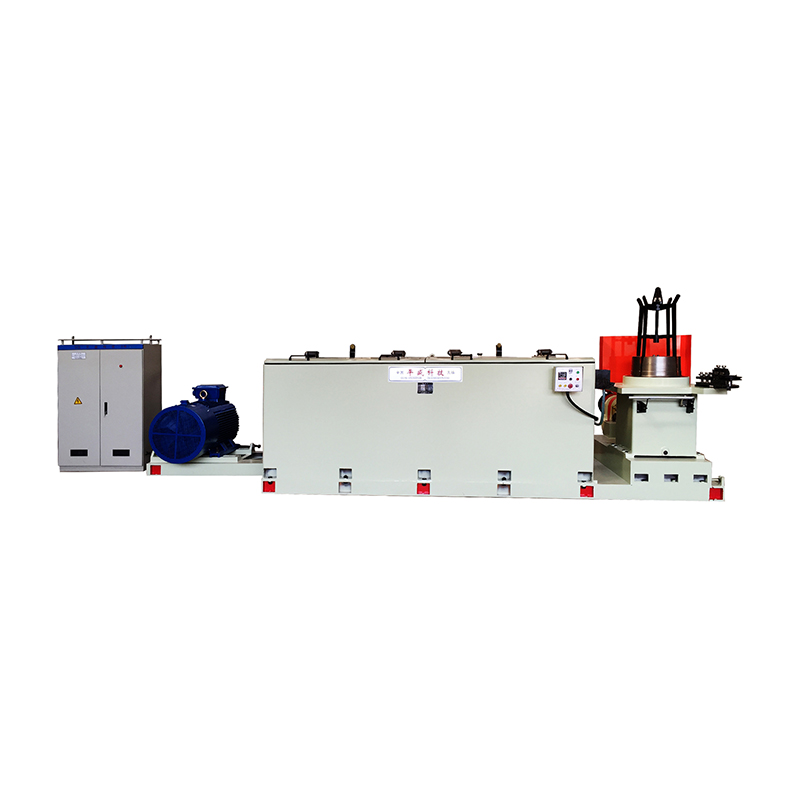

Общие сведения о машинах для сухого волочения проволоки

Машины для сухого волочения проволоки работают без постоянной жидкой смазки. Вместо этого они часто используют твердые или минимальные смазки, такие как графитовые или восковые покрытия, наносимые непосредственно на проволоку. Этот метод подходит для некоторых металлов и размеров проволоки, где жидкая смазка может вызвать загрязнение или в ней нет необходимости.

Ключевые особенности волочения сухой проволоки

Сухое волочение проволоки ориентировано на высокоскоростное производство с меньшей зависимостью от систем смазки. Хотя это может упростить обслуживание, этот метод требует точной конструкции матрицы и тщательного контроля, чтобы избежать перегрева, дефектов поверхности или чрезмерного износа матрицы.

- Устраняет необходимость в сложных системах смазки и охлаждения.

- Уменьшает экологические проблемы, связанные с утилизацией нефти или химикатов.

- Подходит для определенных металлов и проволоки меньшего диаметра.

Сравнительный анализ: машины для мокрого и сухого волочения проволоки

Выбор между машинами мокрого и сухого волочения проволоки зависит от производственных требований, характеристик материала и стоимости. В следующей таблице приведены основные различия.

| Особенность | Мокрая проволока | Сухое волочение проволоки |

| Смазка | Непрерывная жидкая смазка (на масляной или водной основе) | Минимальная или твердая смазка (графит, воск) |

| Управление теплом | Эффективное охлаждение, снижение перегрева | Более высокий риск перегрева; требует тщательного контроля |

| Поверхностная обработка | Гладче, меньше дефектов | Зависит от качества матрицы и проволоки; вероятность появления царапин |

| Техническое обслуживание | Требуется регулярное обслуживание системы смазки. | Меньшие затраты на обслуживание системы смазки |

| Скорость | Умеренный; ограничено использованием смазки | Возможно высокоскоростное производство |

| Приложения | Провода качественные, медные, алюминиевые, больших диаметров. | Проволока малого диаметра, специальные металлы, требования к низкому загрязнению |

| Воздействие на окружающую среду | Требуется управление использованными смазочными материалами. | Более чистая работа с меньшим количеством жидких отходов |

Преимущества машин мокрого волочения проволоки

Машины мокрого волочения проволоки обладают рядом преимуществ с точки зрения качества проволоки и долговечности матрицы. Смазка уменьшает трение, сводит к минимуму дефекты и позволяет тянуть более твердые металлы и большие диаметры с стабильными результатами.

- Повышенная гладкость поверхности для превосходного качества проволоки.

- Уменьшение износа матрицы продлевает срок службы машины.

- Улучшенный контроль тепла предотвращает микроструктурные повреждения.

Преимущества машин сухого волочения проволоки

Машины для сухого волочения проволоки проще и более экологичны. Они идеальны, когда жидкая смазка нецелесообразна или когда необходимо избегать загрязнения, например, в некоторых специальных металлических проволоках.

- Снижение потребности в управлении и утилизации смазочных материалов.

- Возможность высокоскоростного производства.

- Упрощенная настройка и обслуживание машины.

Выбор подходящей машины для ваших производственных нужд

Выбор между машинами мокрого и сухого волочения проволоки требует оценки производственных целей, материала проволоки и условий окружающей среды. Факторы, которые следует учитывать, включают:

- Желаемое качество поверхности проволоки и точность размеров.

- Твердость и диаметр материала проволоки.

- Требования к скорости производства и производительности оборудования.

- Экологические нормы в отношении смазочных материалов и обращения с отходами.

- Возможности обслуживания и соображения стоимости.

Заключение

Машины для мокрого и сухого волочения проволоки имеют свои преимущества и ограничения. Мокрая проволока отличается превосходным качеством поверхности, управлением теплом и долговечностью матрицы, что делает ее идеальной для высококачественной проволоки большого диаметра. Сухое волочение проволоки обеспечивает более чистый и простой процесс с более высокой скоростью производства, подходящий для проволоки меньшего размера или для специального применения. Понимание этих различий позволяет производителям выбирать наиболее подходящую машину для эффективного достижения своих целей в области эксплуатации, качества и защиты окружающей среды.

Поступка

Поступка