Как многоблочные машины для намотки проволоки могут сократить отходы материала и время простоя?

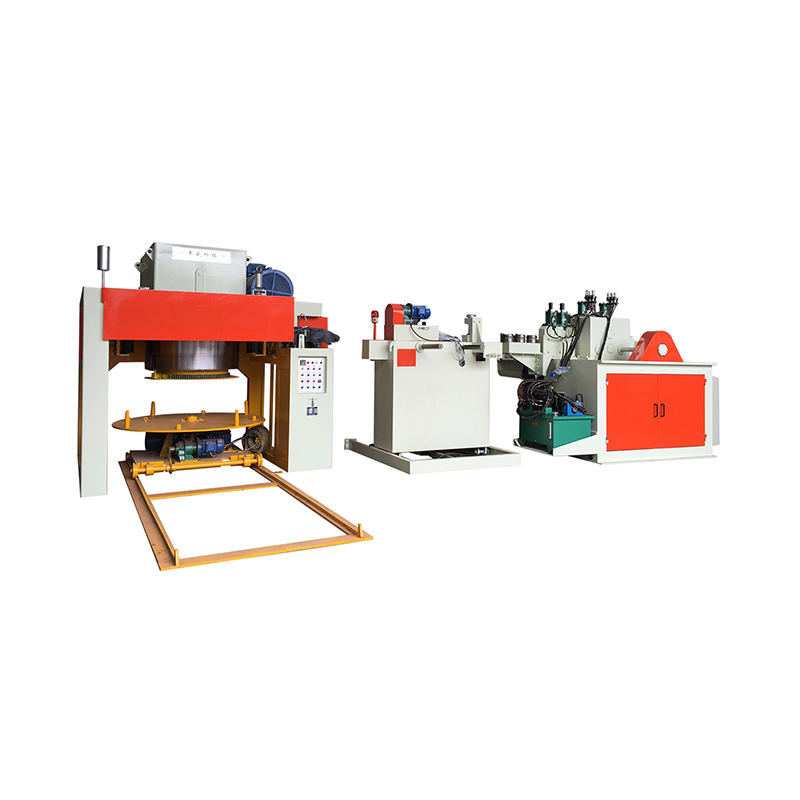

Введение в многосекционные машины для намотки проволоки

Машины для намотки проволоки необходимы в современных производственных условиях, где требуется непрерывное производство проволоки. Многосекционные машины для намотки проволоки предназначены для одновременной обработки нескольких катушек проволоки, что обеспечивает эффективную намотку, размотку и хранение. Их усовершенствованная конструкция обеспечивает бесперебойную работу, снижает вероятность отходов материала и минимизирует время простоя производства, что может иметь решающее значение для крупномасштабных предприятий по обработке проволоки.

Как многоблочные системы повышают эффективность производства

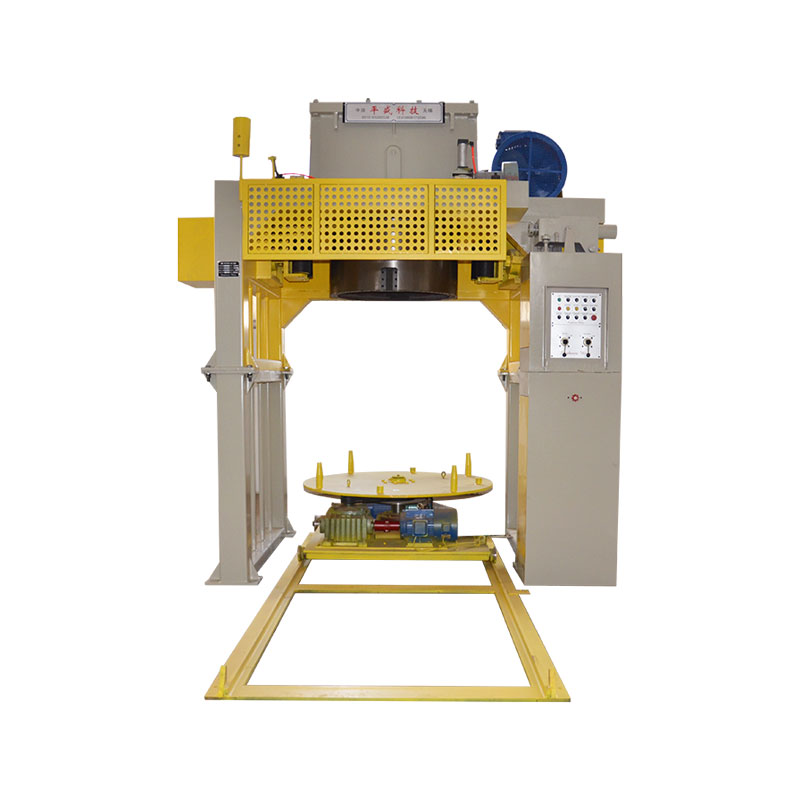

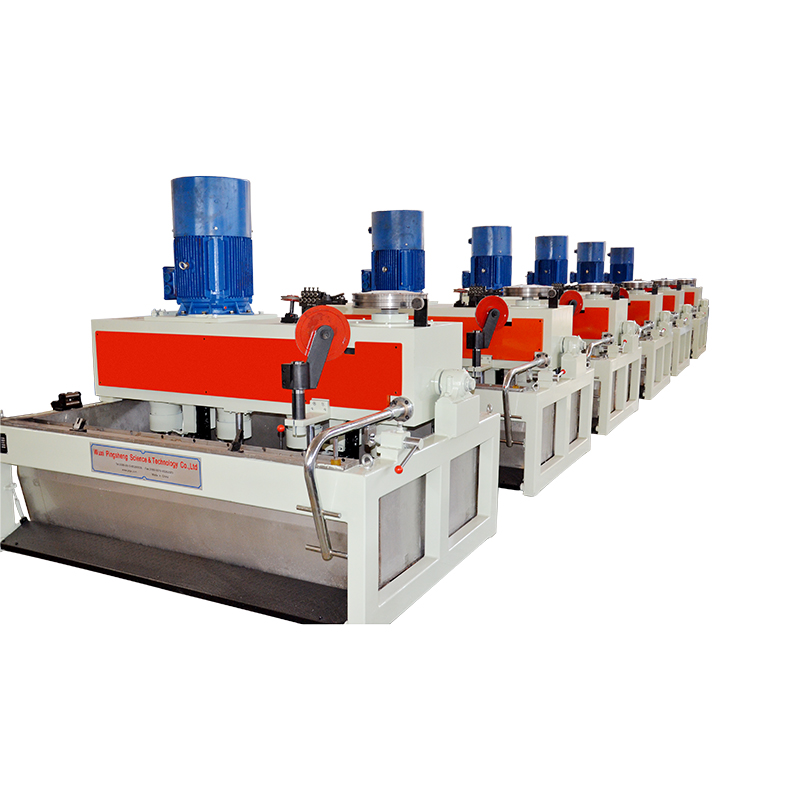

Основное преимущество многосекционные машины для намотки проволоки заключается в их способности одновременно управлять несколькими барабанами. Такая конструкция позволяет производителям увеличить пропускную способность и оптимизировать производственные линии, сокращая время простоя между операциями.

Непрерывная работа без частых остановок

Традиционные одноблочные машины часто требуют от операторов остановки производства для замены готовых катушек. Многоблочные системы могут автоматически переключаться на следующий рулон после завершения работы, обеспечивая непрерывное производство и значительно сокращая время простоя.

Синхронизация нескольких барабанов

Эти машины синхронизируют несколько катушек для поддержания равномерного натяжения и последовательной схемы намотки. Это предотвращает неравномерную намотку и спутывание, которые являются распространенными причинами отходов материала при производстве проволоки.

Сокращение отходов материалов при обработке проволоки

Минимизация отходов материала является важнейшей целью для производителей проволоки как с точки зрения затрат, так и с точки зрения экологической устойчивости. Многоблочные машины для намотки проволоки включают в себя несколько функций, специально разработанных для уменьшения брака и потерь.

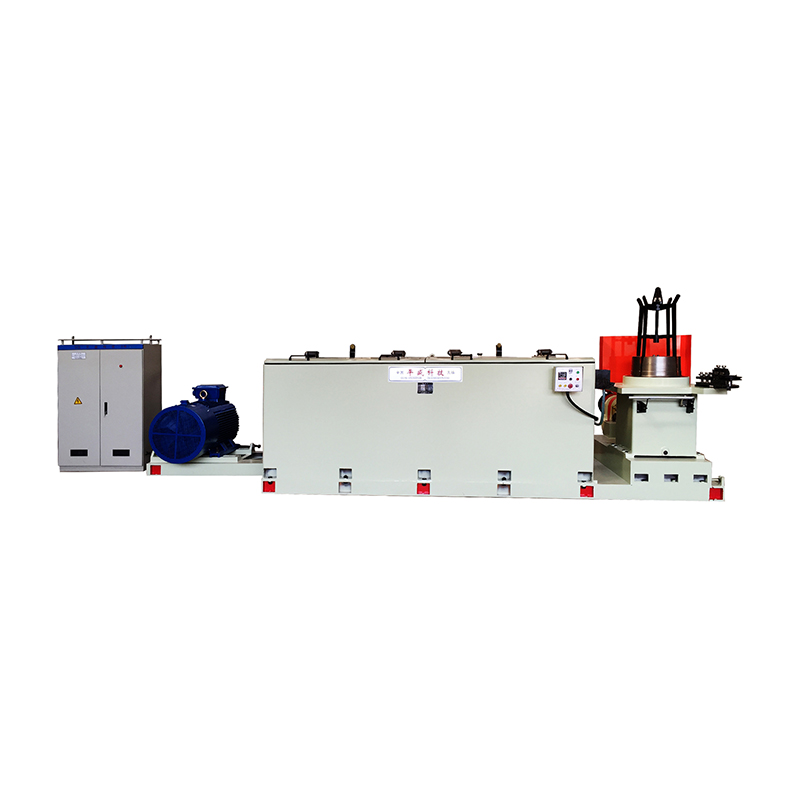

Точный контроль натяжения

Поддержание точного напряжения во время процесса приема имеет решающее значение. Чрезмерное натяжение может растянуть или повредить провод, а недостаточное натяжение может привести к ослаблению намотки или спутыванию. В многосекционных машинах используются усовершенствованные системы контроля натяжения, которые обеспечивают равномерную намотку каждой катушки, сокращая количество дефектов и отходов материала.

Автоматическое обнаружение конца

Эти машины часто оснащены датчиками, которые определяют, когда катушка приближается к завершению. Эта автоматизация предотвращает перемотку или поломку, гарантируя полное использование проволоки без образования лишнего лома.

Минимизация человеческой ошибки

Ручное управление одноблочными машинами часто приводит к несоответствиям, таким как перекос золотников или колебания натяжения. Автоматизируя несколько устройств в одной системе, операторы с меньшей вероятностью совершают ошибки, которые приводят к потере провода.

Сокращение времени простоя за счет автоматизации

Простои в производстве проволоки могут стоить дорого, влияя на производственные графики и увеличивая затраты на рабочую силу. Многосекционные приемные машины сводят к минимуму время простоя благодаря встроенной автоматизации и эффективной конструкции.

Механизмы быстрой смены катушек

Эти машины оснащены механизмами, которые позволяют быстро заменять катушку, не останавливая всю систему. Эта функция обеспечивает непрерывную работу производства, сокращая периоды простоя и повышая общую производительность.

Системы мониторинга в реальном времени

Усовершенствованные многоблочные системы оснащены датчиками и программным обеспечением для мониторинга, которые отслеживают состояние катушки, натяжение и схему намотки. Операторы могут быстро выявлять потенциальные проблемы до того, как они приведут к задержкам производства, обеспечивая бесперебойную работу.

Интеграция с производственными линиями

Многоблочные машины для намотки проволоки могут быть интегрированы с предшествующими волочильными или экструзионными машинами и последующим технологическим оборудованием. Это бесшовное соединение сокращает необходимость ручной обработки, ускоряет поток материала и сводит к минимуму время простоя, вызванное перебоями в работе линии.

Стоимость и эффективность использования ресурсов

За счет сокращения отходов материала и времени простоев эти машины помогают производителям добиться значительной экономии средств. Меньше отходов означает снижение затрат на сырье, а сокращение времени простоя повышает эффективность труда.

Экономия труда

Автоматизация снижает необходимость постоянного ручного контроля. Для управления несколькими барабанами требуется меньше операторов, что позволяет персоналу сосредоточиться на других важных производственных задачах.

Энергетическая и эксплуатационная эффективность

Оптимизированная работа станка обеспечивает минимальный расход энергии на единицу обрабатываемой проволоки. Непрерывная работа без частых остановок снижает потери энергии при запуске и останове.

Отрасли промышленности, которым выгодны многосекционные машины для намотки проволоки

Многие отрасли промышленности получают выгоду от внедрения многосекционных систем намотки проволоки, особенно те, которые требуют производства проволоки в больших объемах.

- Производство электропроводки для бытового и промышленного применения

- Производство телекоммуникационного кабеля для оптоволоконных и коаксиальных кабелей.

- Производство автомобильной проводки

- Сборка проводов для аэрокосмической и оборонной промышленности

- Монтаж электропроводки и кабелей бытовой электроники

Заключение

Многоблочные машины для намотки проволоки необходимы на современных предприятиях по производству проволоки, стремящихся сократить отходы материала и свести к минимуму время простоя. Их автоматический контроль натяжения, синхронизированная работа с несколькими бобинами и функции быстрой смены катушек гарантируют эффективную обработку проволоки с минимальным количеством отходов.

Интегрируя эти машины в производственные линии, производители в различных отраслях — от производства электропроводки до аэрокосмической отрасли — могут добиться более высокой производительности, экономии затрат и стабильного качества продукции, что делает их критически важными инвестициями для любых крупномасштабных операций по обработке проволоки.

Поступка

Поступка