Как поддерживать и устранить неполадок машину для рисования влажного провода?

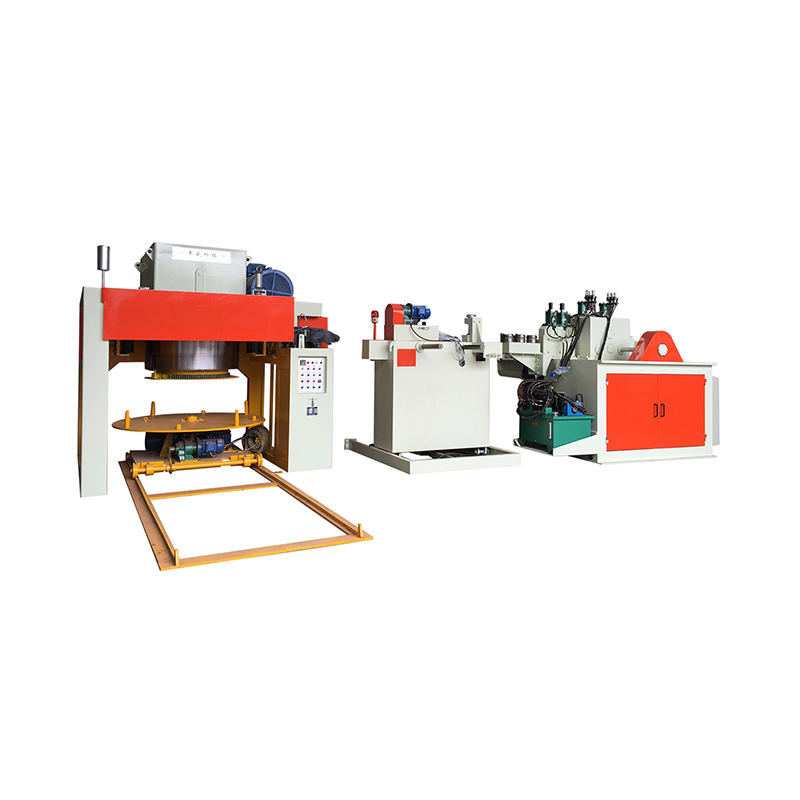

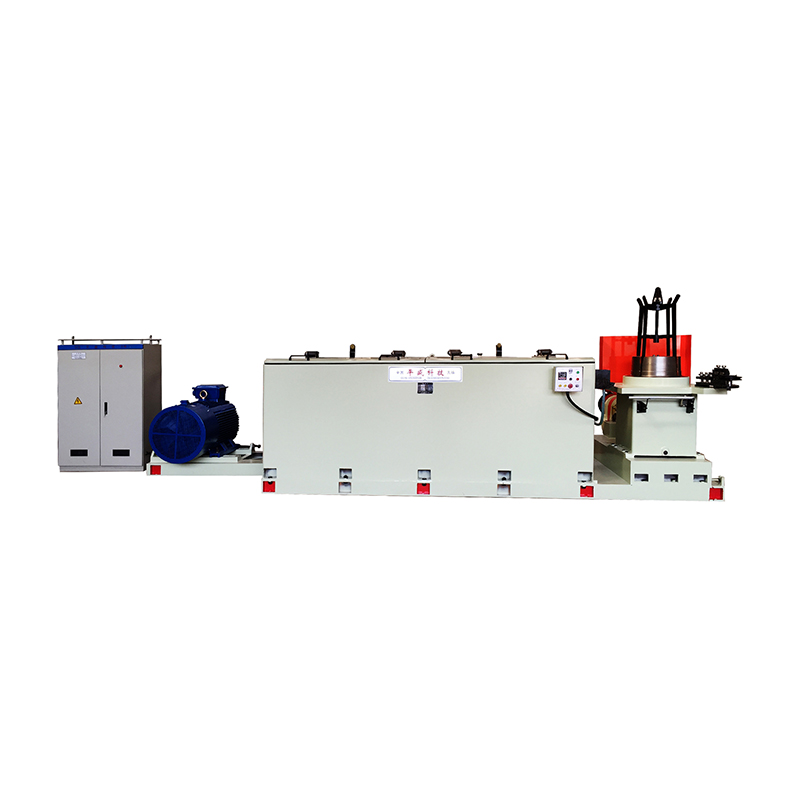

Машины для рисования влажного провода являются основным оборудованием, используемым в отрасли переработки металлических проводов, чтобы уменьшить диаметр и улучшить качество поверхности металлических проводов с помощью методов влажного рисунка. Правильное обслуживание и своевременное устранение неполадок имеют решающее значение для обеспечения высокой производительности, качества провода и долговечности оборудования. В этой статье обсуждаются комплексные методы технического обслуживания и устранение неполадок для машин для рисования влажного провода.

1. Понимание машины для рисования влажного провода

Машина для рисования влажного провода проводят проволоку через погруженные или смазываемые жидкостью, чтобы уменьшить трение и тепло во время процесса рисования. Этот метод обеспечивает лучшую поверхность и продлевает срок службы по сравнению с сухим рисунком.

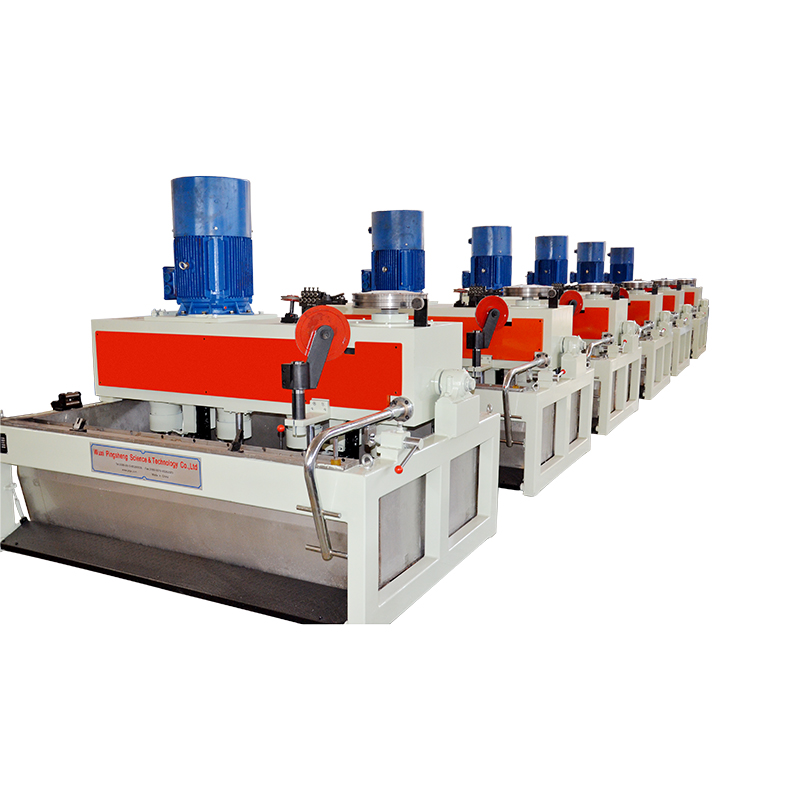

Ключевые компоненты включают:

Рисование умирает

Проволоки

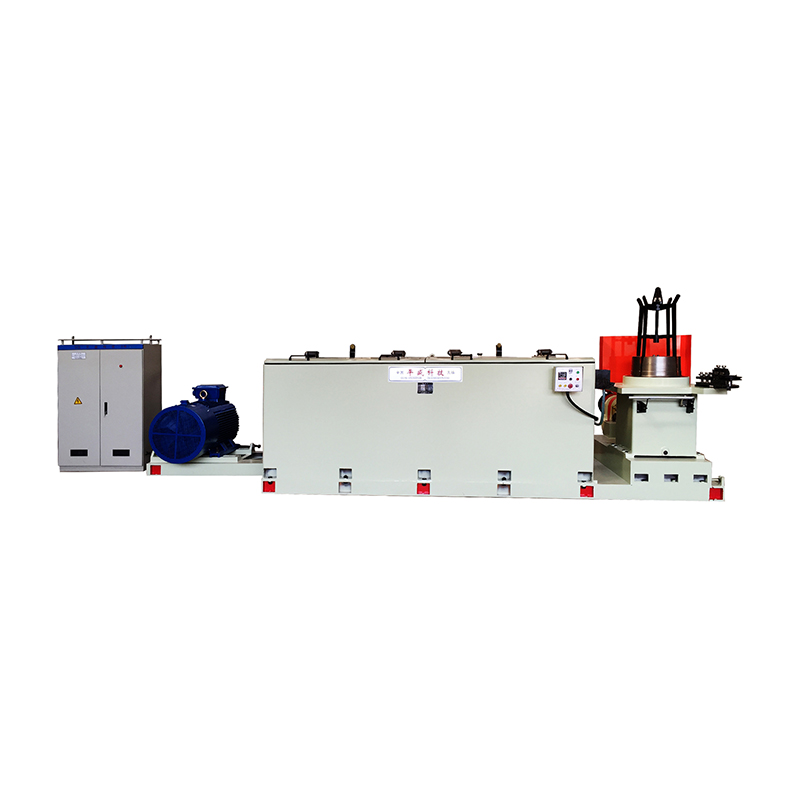

Система смазки (нефть или эмульсия)

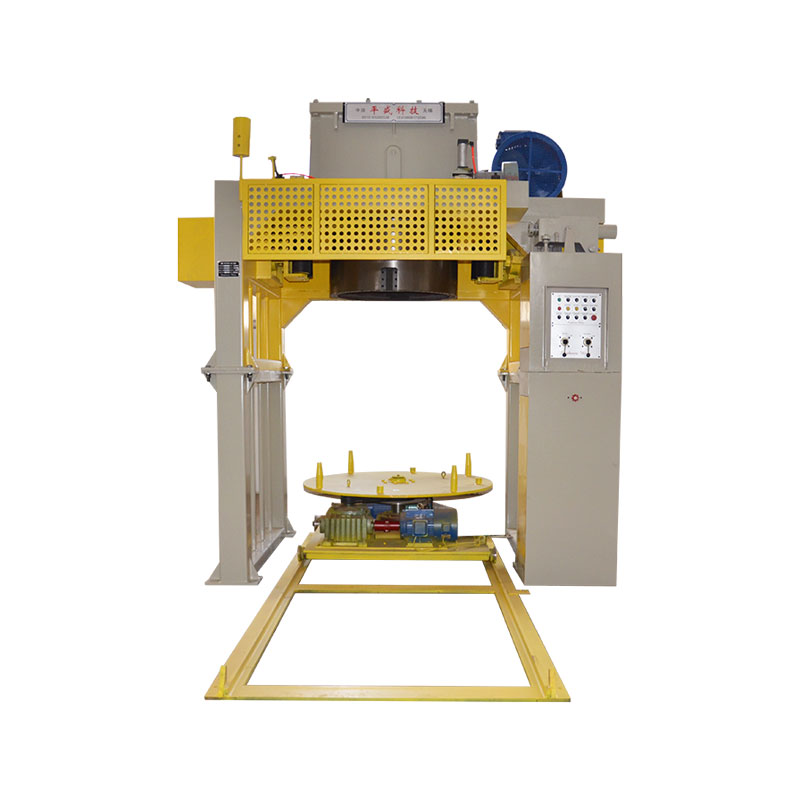

Капстаны или барабаны для рисования

Система охлаждения

Панель управления и датчики

Поддержание каждого компонента в оптимальном состоянии необходимо для стабильной работы.

2. Рутинные методы технического обслуживания

А. Техническое обслуживание системы смазки

Регулярно проверяйте уровни масла/эмульсии: убедитесь, что для эффективного рисунка и охлаждения присутствует достаточная смазка.

Качество смазки мониторинга: замените или фильтруйте смазку, чтобы избежать загрязнения металлическими частицами или грязью, что может вызвать дефекты износа матрицы или дефекты поверхности проволоки.

Осмотрите насосы и фильтры: очистите или замените фильтры и проверьте насосы для плавной работы, чтобы поддерживать постоянный поток смазки.

B. Проверка гида и проволоки

Обычная очистка матрицы: металлические остатки или грязь в штаммах могут повредить поверхность проволоки; Чистые умирают с подходящими растворителями.

Проверьте износ: изношенные штампы приводят к непоследовательному диаметру проволоки и царапинам поверхности; Замените умирание, когда износ превышает толерантность.

Осмотрите проволочные направляющие: убедитесь, что руководства гладкие и выровнены, чтобы избежать истирания проволоки или поломки.

C. Проверка механических компонентов

Проверьте поверхности Capstan/Drum: Очистите, чтобы предотвратить проскальзывание и поддерживать контроль натяжения.

Мониторинг подшипников и валов: смазать подшипники и осмотрите валы на предмет износа или смещения.

Осмотрите ролики и устройства натяжения: настройка, чтобы поддерживать постоянное натяжение проволоки.

D. Техническое обслуживание системы электрической и управления

Тестовые датчики и переключатели: обеспечить точную обратную связь для скорости, натяжения и контроля температуры.

Осмотрите проводку и соединения: предотвратите электрические разломы из -за свободной или поврежденной проводки.

Обновление программного обеспечения/прошивки: сохраните систему управления обновленной для оптимальной производительности и новых функций.

3. Общие проблемы и устранение неполадок

А. Поломка проволоки

Причины:

Умирайте износ или повреждение, вызывая грубые поверхности.

Неправильная смазка или недостаточный поток смазки.

Чрезмерная скорость рисования или напряжение.

Смещенные гиды или капстаны.

Проблемы качества провода (примеси или трещины).

Решения:

Заменить или восстановить изношенные умирает.

Проверьте и отрегулируйте систему смазки.

Уменьшить скорость рисования или напряжение.

Перестройки проволочных направлений и капстанов.

Используйте высококачественные проволочные стержни и выполните качественную проверку.

B. Плохое качество поверхности провода

Причины:

Загрязненный или деградированный смазка.

Поврежденные или грязные умирают и направляют.

Чрезмерное жар из -за неадекватного охлаждения.

Наличие иностранных частиц.

Решения:

Заменить смазку регулярно; Фильтр для удаления примесей.

Чистый и польский умирает и направляют.

Убедитесь, что система охлаждения функционирует должным образом.

Поддерживать чистую производственную среду.

C. Отказ системы смазки

Причины:

Насос неисправность или блокировка.

Фильтр засорение.

Утечка в смазочных линиях.

Неверный тип смазки или вязкость.

Решения:

Отремонтировать или заменить неисправные насосы.

Часто чистить или заменить фильтры.

Проверьте все соединения и уплотнения на утечки.

Используйте смазку с смазкой.

D. непоследовательный диаметр провода

Причины:

Умирать или неправильный размер.

Переменное натяжение провода.

Скорость колебания.

Механическая вибрация.

Решения:

Заменить изношенные умирают.

Отрегулируйте и контролируйте систему управления натяжением провода.

Стабилизировать скорость рисунка.

Осмотрите машинный фундамент и затяните свободные компоненты.

4. Лучшие методы профилактического обслуживания

Установить график обслуживания: ежедневные, еженедельные и ежемесячные проверки смазки, состояния матрицы, механических деталей и систем управления.

Операторы поезда и персонал по техническому обслуживанию: обеспечить знакомство с эксплуатацией машины, процедурами технического обслуживания и устранением неполадок.

Используйте качественные запасные части: подлинные штампы, смазочные материалы и механические компоненты продлевают срок службы машины.

Записать и анализировать данные машины: отслеживать параметры производства и неисправности, чтобы идентифицировать шаблоны и предотвратить разбивки.

Держите машину и окружающую среду в чистоте: предотвратите накопление пыли и металлического мусора.

5. Соображения безопасности

Всегда выключите и блокируйте машины перед техническим обслуживанием.

Используйте индивидуальное защитное оборудование (СИЗ), такое как перчатки и защита глаз.

Следуйте руководствам по безопасности производителя и руководствам по техническому обслуживанию.

Поезда по персоналу по процедурам отключения экстренной помощи.

Заключение

Поддержание и устранение неполадок машины для рисования мокрой проволоки включает в себя полное понимание ее механических, смазочных и управляющих систем. Регулярное техническое обслуживание, такое как мониторинг смазки, проверка матрицы и проверки электрической системы, в сочетании с своевременным устранением неполадок таких проблем, как поломка проволоки и дефекты поверхности, обеспечивает оптимальную производительность машины и качество продукта. Принятие методов профилактического обслуживания и обеспечение обучения операторов минимизирует время простоя и продление срока службы оборудования, в конечном итоге повышение эффективности производства и экономической эффективности. .

Поступка

Поступка