Что такое машина мокрого волочения проволоки и как она улучшает качество производства проволоки?

А машина для мокрого волочения проволоки представляет собой специализированное промышленное оборудование, используемое для уменьшения диаметра металлической проволоки посредством процесса волочения с использованием жидкой смазки или охлаждающей жидкости. В отличие от сухого волочения проволоки, мокрый процесс обеспечивает лучшее качество поверхности, снижение трения и улучшение качества проволоки. Этот тип машин обычно используется при производстве медной, алюминиевой и стальной проволоки для электротехники, строительства и промышленности.

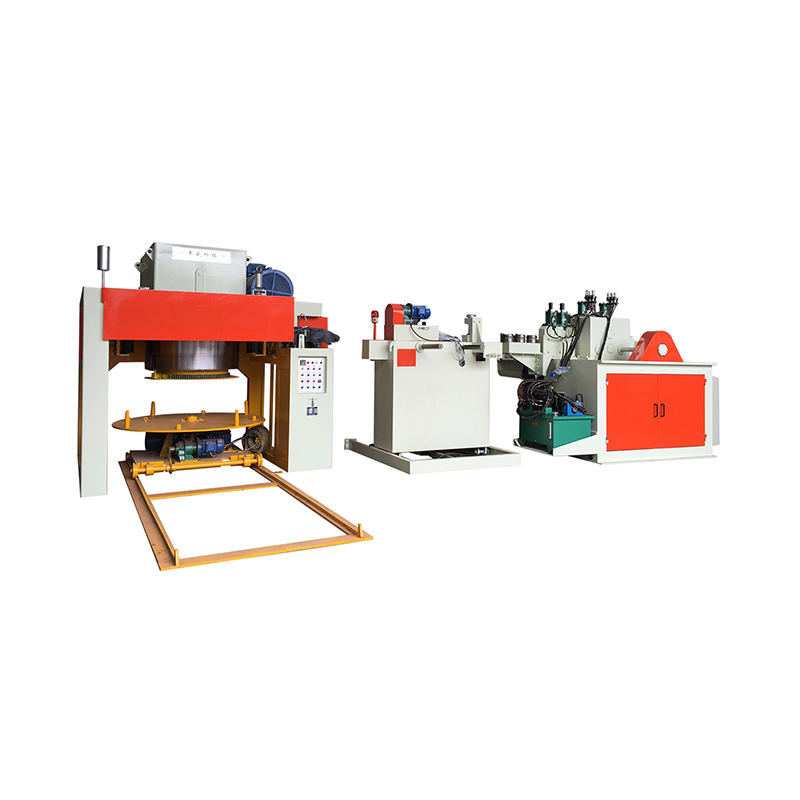

Основные компоненты и принцип работы

Машина мокрого волочения проволоки состоит из нескольких ключевых компонентов, предназначенных для контроля натяжения, смазки и скорости проволоки. Машина обычно включает в себя откатную бобину, волочильную матрицу, шпиль, систему смазки и приемную бобину. Основной принцип работы основан на протягивании проволоки через ряд матриц с нанесением смазки для уменьшения трения и нагрева.

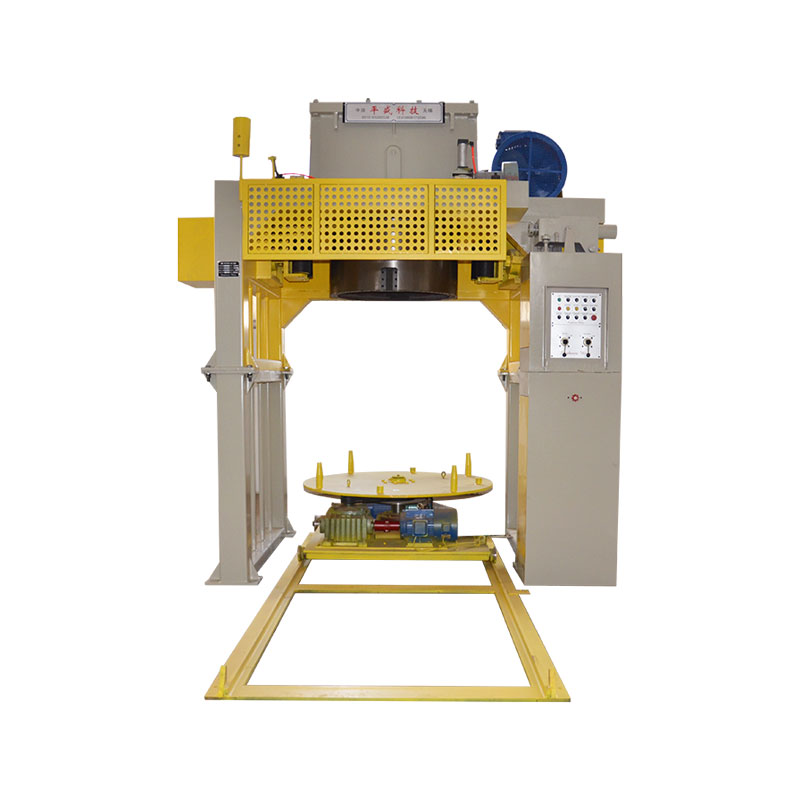

Расплата и подача проволоки

Проволока начинается с раздаточной катушки, где она разматывается с контролируемой скоростью. Правильное выравнивание имеет решающее значение для предотвращения отклонения провода и снижения риска поломки. Система подачи часто включает в себя направляющие ролики и датчики натяжения для обеспечения стабильных условий вытяжки.

Чертежная матрица и смазка

Чертежная матрица — это сердце машины. Проволока протягивается через матрицу меньшего диаметра, что позволяет уменьшить размер проволоки и одновременно увеличить ее длину. При мокром волочении смазка (обычно на масляной или водной основе) наносится до и во время процесса волочения, чтобы уменьшить трение, предотвратить износ матрицы и улучшить качество поверхности.

Кабстан и контроль натяжения

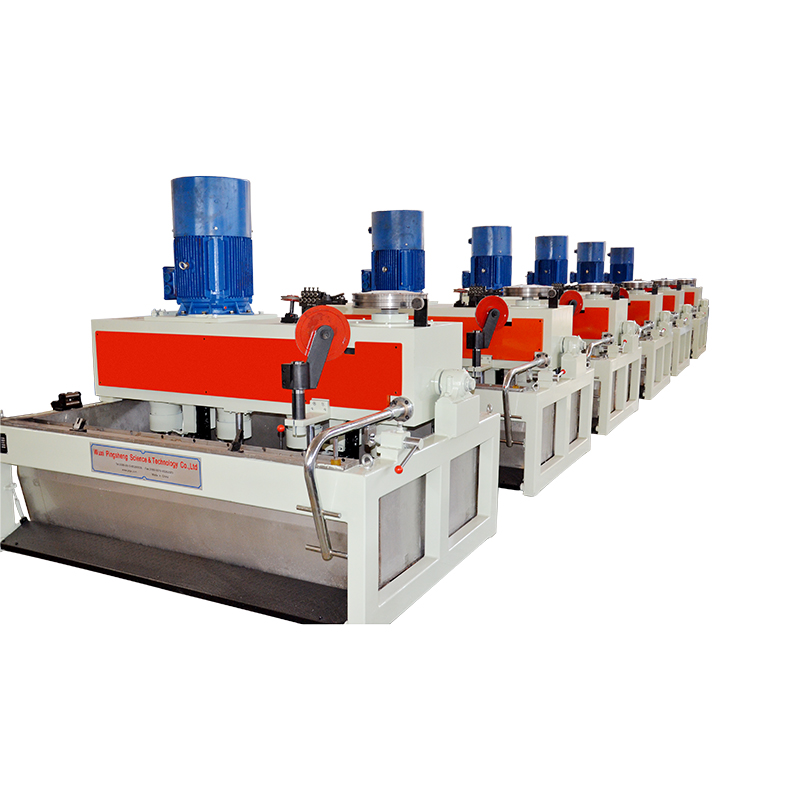

Кабестан обеспечивает тяговое усилие, необходимое для протягивания проволоки через матрицы. Он поддерживает контроль натяжения и скорости, обеспечивая равномерное уменьшение диаметра. В современных машинах используются серводвигатели и контроллеры натяжения для достижения высокой точности и повторяемости.

Прием и намотка

Аfter drawing, the wire passes through a take-up reel or coiling system. The wire is wound under controlled tension to prevent deformation and maintain consistent quality. Some machines include automatic coilers that produce coils or spools ready for further processing.

Аdvantages of Wet Wire Drawing

Мокрое волочение проволоки имеет ряд преимуществ по сравнению с сухим волочением, особенно при высокоскоростном и высокоточном производстве. Эти преимущества делают его предпочтительным выбором для многих производителей проволоки.

- Снижение трения и уменьшение износа матрицы, что продлевает срок ее службы.

- Улучшенное качество поверхности и уменьшение царапин

- Лучшее рассеивание тепла, что позволяет увеличить скорость волочения.

- Более стабильное натяжение проволоки и снижение скорости обрыва.

- Подходит для волочения твердых материалов, таких как нержавеющая сталь.

Общие приложения

Машины мокрого волочения проволоки широко используются в различных отраслях промышленности, где требуется высококачественная проволока. Следующие приложения показывают, насколько разнообразными могут быть варианты использования.

Производство электрических проводов и кабелей

Медные и алюминиевые провода, используемые в электрических кабелях, требуют гладких поверхностей и точных диаметров. Мокрое волочение помогает добиться стабильного качества и уменьшает количество дефектов, что делает его идеальным для производства проводников для кабелей передачи электроэнергии и кабелей связи.

Аutomotive Wiring

Аutomotive wires need high mechanical strength and excellent surface quality. Wet wire drawing ensures reliable performance under vibration and temperature variations, which is critical for vehicle safety and durability.

Пружинная проволока и проволока из нержавеющей стали

Мокрое волочение обычно используется для производства нержавеющей стали и пружинной проволоки. Этот процесс улучшает качество поверхности и снижает нагар, в результате чего получается проволока с высокой прочностью на разрыв и гибкостью.

Как правильно выбрать машину для мокрого волочения проволоки

Выбор подходящей машины зависит от производственных требований, материала проволоки и желаемого качества продукции. Перед покупкой производители должны учитывать несколько ключевых факторов.

- Тип материала (медь, алюминий, сталь, нержавеющая сталь)

- Диапазон диаметров проволоки и коэффициент уменьшения

- Скорость рисования и производственная мощность

- Тип системы смазки (масляная, водная или смешанная)

- Аutomation level and control system (PLC/servo)

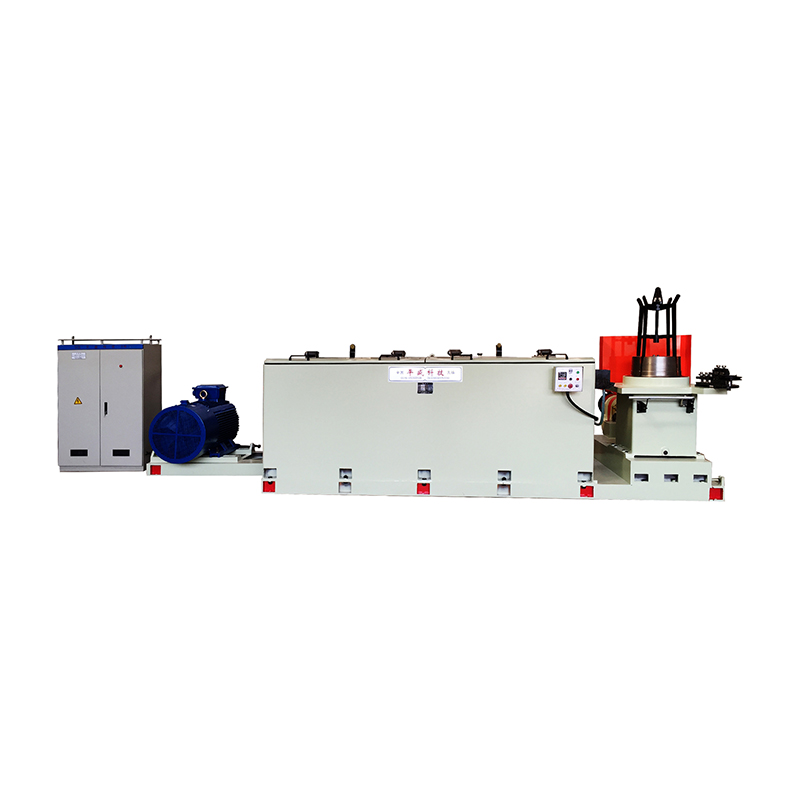

Требования к системе смазки

Система смазки является важной частью мокрого волочения. Оно должно обеспечивать стабильное и равномерное нанесение смазки. В некоторых системах используются распылительные форсунки, а в других — погружные баки. Выбор зависит от материала проволоки и желаемого качества поверхности. Регулярное техническое обслуживание необходимо для предотвращения засорения и обеспечения стабильной работы.

Аutomation and Control

Современные машины мокрого волочения проволоки используют ПЛК и серводвигатели для точного контроля скорости и управления натяжением. Автоматизация повышает согласованность, снижает трудозатраты и позволяет легко регулировать параметры чертежа. Усовершенствованные модели также оснащены автоматической сменой матрицы и контролем качества проволоки в реальном времени.

Техническое обслуживание и устранение неполадок

Для поддержания оптимальной производительности машины мокрого волочения проволоки требуют регулярного осмотра и технического обслуживания. К частым проблемам относятся обрыв проволоки, износ матрицы, загрязнение смазкой и непостоянный диаметр проволоки. Своевременное решение этих проблем может предотвратить простои и обеспечить качество продукции.

Предотвращение обрыва провода

Обрыв проволоки часто бывает вызван неправильным натяжением, износом матриц или недостаточной смазкой. Убедитесь, что контроллер натяжения откалиброван, а матрица заменена в случае ее износа. Поддержание стабильной подачи смазки и чистоты смазки помогает снизить процент поломок.

Износ и замена матрицы

Чертежные штампы со временем изнашиваются, особенно при рисовании твердых материалов. Регулярно проверяйте поверхность штампа на наличие царапин и деформаций. Заменяйте матрицы в соответствии с графиком, рекомендованным производителем, чтобы поддерживать постоянный диаметр проволоки и качество поверхности.

Контроль качества смазочных материалов

Загрязненная смазка может привести к ухудшению качества поверхности и увеличению износа матрицы. Осуществлять фильтрацию и регулярную очистку системы смазки. Контролируйте температуру и концентрацию смазки, чтобы обеспечить стабильную производительность волочения.

Заключение

Машины мокрого волочения проволоки представляют собой эффективное и высококачественное решение для производства металлической проволоки точного диаметра и превосходного качества поверхности. Используя смазку для уменьшения трения и нагрева, эти машины могут достичь более высоких скоростей волочения, меньшего износа матрицы и улучшения качества проволоки. Выбор подходящей машины включает в себя рассмотрение типа материала, производственной мощности и требований к смазке. При правильной установке и обслуживании машины мокрого волочения проволоки могут значительно повысить эффективность производства проволоки и надежность продукции.

Поступка

Поступка