Каковы ключевые компоненты и принципы работы многоблочной системы намотки проволоки?

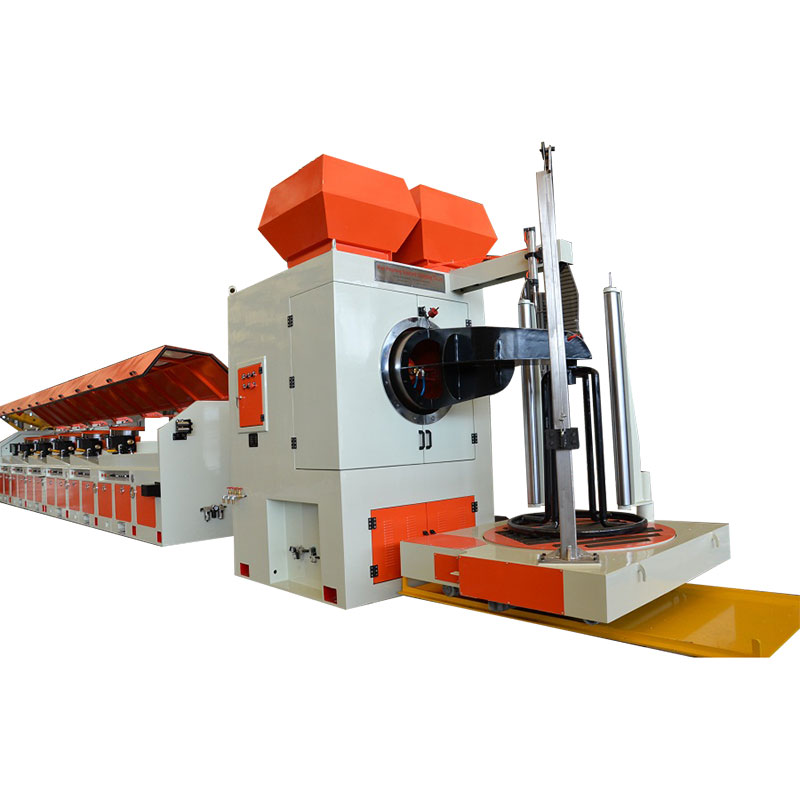

В современной промышленности по производству проволоки и кабеля многосекционные системы намотки проволоки играют решающую роль в достижении высокой эффективности производства, стабильного контроля натяжения и точного качества намотки. Эти системы предназначены для автоматического сбора и намотки готовой проволоки или кабеля на катушки после таких процессов, как волочение, отжиг или экструзия. По сравнению с одиночными приемными машинами, многосекционные конфигурации обеспечивают непрерывную, синхронизированную и высокоскоростную работу, значительно повышая производительность и обеспечивая стабильную производительность на нескольких катушках.

В этой статье подробно рассматриваются ключевые компоненты и принципы работы многоблочной системы намотки проволоки, объясняется, как каждая часть способствует бесперебойной работе, превосходному качеству продукции и оптимизации автоматизации при промышленном производстве проволоки.

1. Обзор многоблочных систем намотки проволоки

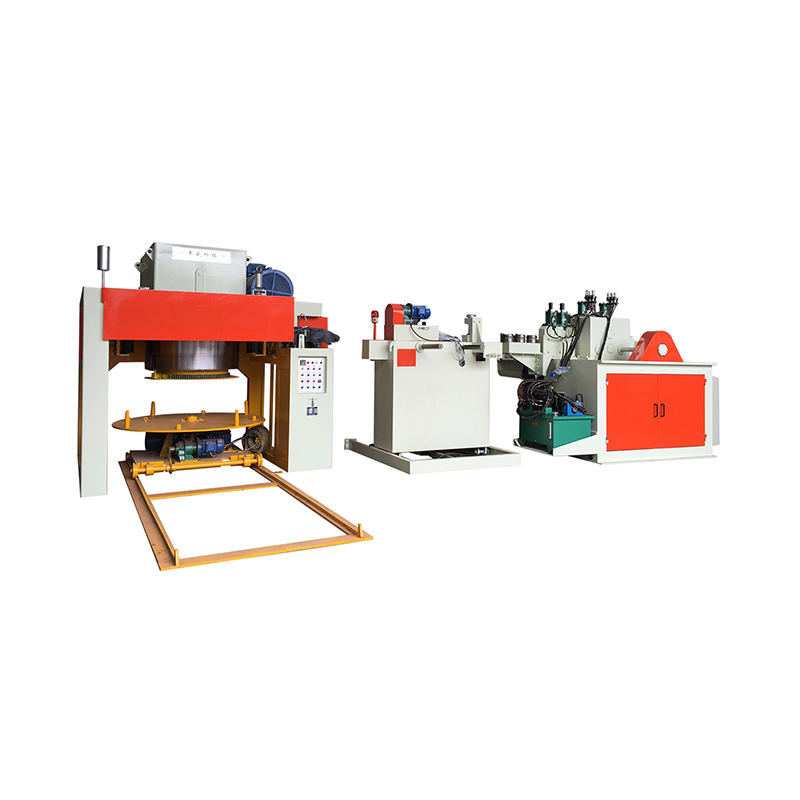

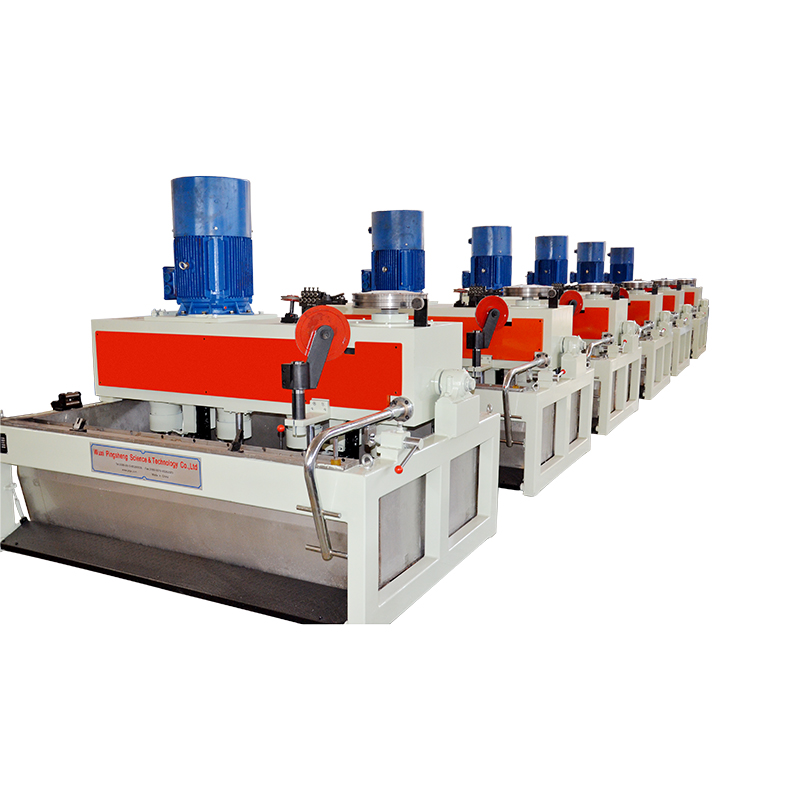

Многоблочная система намотки проволоки представляет собой усовершенствованную механическую установку, состоящую из нескольких независимых или полунезависимых станций намотки проволоки, расположенных параллельно. Каждая установка может работать одновременно или последовательно, в зависимости от требований производственной линии. Эти системы широко используются при волочении проволоки, экструзии кабеля, производстве эмалированной проволоки и обработке тонкой проволоки.

К их основным функциям относятся:

- Наматывание готовой проволоки на бобины или катушки с точным контролем натяжения.

- Поддержание постоянной синхронизации скорости линии с предшествующими процессами.

- Сокращение времени простоя за счет того, что один блок продолжает работать, в то время как другие переходят на замену катушки.

Интегрируя несколько приемных устройств, производители достигают непрерывного производства, большей гибкости и стабильности продукции, что крайне важно для крупномасштабного производства проводов и кабелей.

2. Ключевые компоненты многоблочной системы намотки проволоки

Каждая намоточная станция в многоблочной системе состоит из нескольких основных компонентов, которые совместно выполняют контролируемую намотку проволоки. К основным частям относятся:

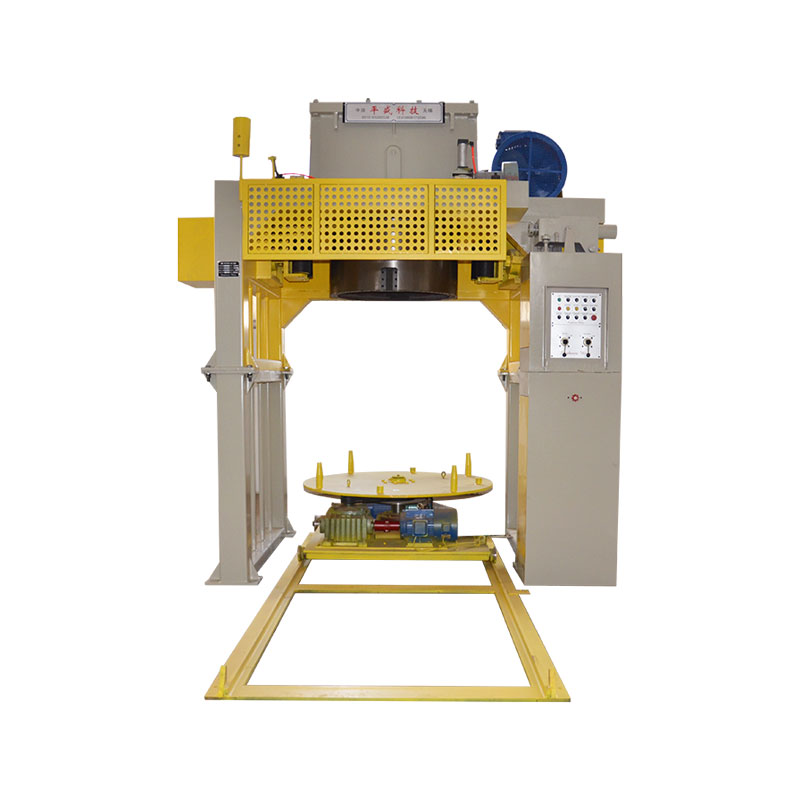

(1) Приемный шпиндель или держатель катушки

Шпиндель или держатель катушки — это основной механический элемент, который поддерживает и вращает катушку с проволокой. Он предназначен для установки катушек различных размеров, обычно изготовленных из стали или алюминия, и приводится в действие электродвигателем или сервоприводом.

В современных системах используются быстросменные шпиндели или автоматические зажимные механизмы, позволяющие сократить время наладки и обеспечить эффективную замену катушек.

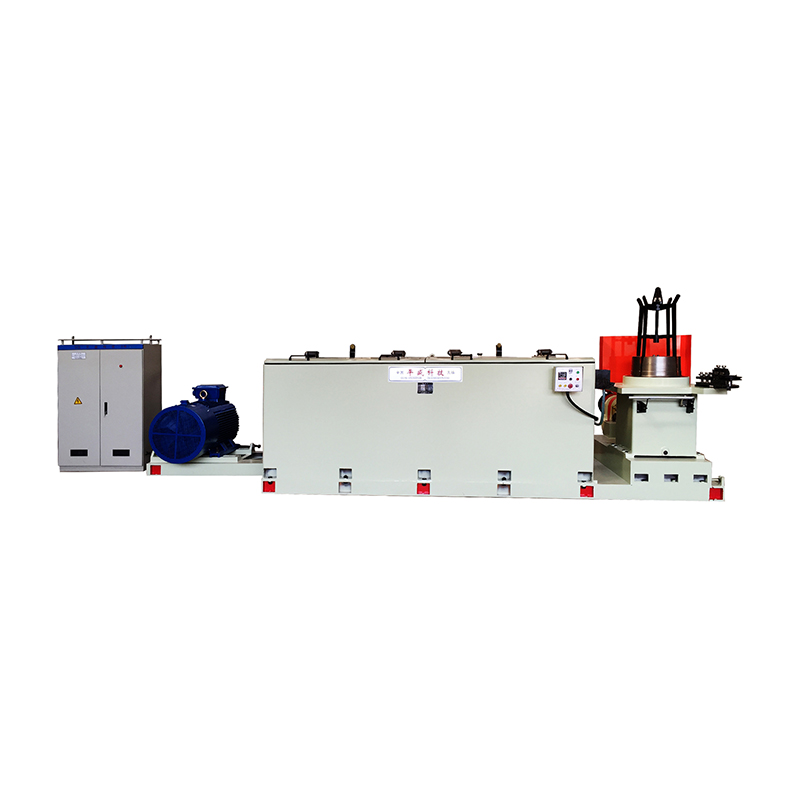

(2) Приводной двигатель и система управления

Каждый блок обычно включает в себя двигатель переменного тока или серводвигатель, управляемый преобразователем частоты (ЧРП) или сервоконтроллером. Это позволяет точно контролировать скорость вращения и крутящий момент, поддерживая правильное натяжение проволоки.

В современных системах используются цифровые панели управления или автоматизация на базе ПЛК для синхронизации скорости всех намоточных устройств с основной производственной линией, обеспечивая постоянную намотку даже при переменной скорости линии.

(3) Устройство контроля натяжения

Контроль натяжения имеет решающее значение для производства проволоки и кабеля одинакового качества. Система контроля натяжения может быть механической, пневматической или электронной, в зависимости от конструкции машины.

Электронные системы контроля натяжения используют тензодатчики, танцоры или датчики обратной связи для постоянного контроля и регулировки крутящего момента двигателя, удерживая натяжение проволоки в точных пределах. Это гарантирует, что проволока не растянется и не провиснет во время намотки.

(4) Траверсный блок (механизм траверсы)

Устройство перемещения обеспечивает равномерное распределение проволоки по ширине барабана, образуя однородный и стабильный рулон. Этот механизм перемещает направляющую проволоки вперед и назад синхронно с вращением катушки.

Траверсное движение может осуществляться с помощью кулачка, сервопривода или шарико-винтовой передачи в зависимости от желаемой точности и скорости линии. Правильная координация траверсы предотвращает перекрытие, запутывание и неравномерную плотность намотки проводов.

(5) Система направления и выравнивания проволоки

Прежде чем попасть на катушку, проволока проходит через направляющие ролики, шкивы или керамические проушины, которые выравнивают и стабилизируют ее положение. Эти направляющие минимизируют вибрацию и гарантируют, что проволока входит в катушку под правильным углом.

Некоторые машины высокого класса оснащены автоматическими системами коррекции выравнивания, которые обнаруживают отклонения и корректируют траекторию направляющих в режиме реального времени.

(6) Шкаф управления и человеко-машинный интерфейс (HMI)

В шкафу управления расположены электрические компоненты, ПЛК и моторные приводы, управляющие всей работой системы. Интерфейс сенсорного экрана HMI позволяет операторам контролировать ключевые параметры, такие как скорость лески, натяжение, диаметр барабана и нагрузка двигателя.

Современные системы также предлагают регистрацию данных, удаленный мониторинг и диагностику неисправностей для повышения надежности и эффективности производства.

(7) Устройства безопасности и защиты

Для обеспечения безопасной работы системы намотки нескольких единиц включают в себя кнопки аварийной остановки, защиту от перегрузки, защитные ограждения и концевые выключатели, которые обнаруживают положение барабана или обрыв проволоки. Эти меры безопасности защищают как операторов, так и оборудование во время работы на высоких скоростях.

3. Принципы работы многоблочной системы намотки проволоки

Принцип работы многосекционной намоточной системы заключается в синхронном управлении одновременной намоткой проволоки на нескольких катушках при поддержании стабильного натяжения и линейной скорости. Процесс обычно следует следующим шагам:

Шаг 1. Ввод проволоки и стабилизация натяжения

Пройдя процесс волочения или экструзии, проволока поступает в натяжной узел через секцию контроля натяжения. Датчики или танцоры определяют натяжение проволоки и отправляют сигналы обратной связи на контроллер двигателя, гарантируя, что проволока остается стабильной до начала намотки.

Шаг 2: Вращение барабана и синхронизация скорости

Двигатель каждой катушки начинает вращаться, натягивая проволоку на катушку с контролируемой скоростью. Скорость вращения автоматически регулируется в зависимости от увеличения диаметра катушки для поддержания постоянной линейной скорости намотки. В системе используются контуры обратной связи между контроллером основной линии и каждым натяжным двигателем для обеспечения синхронизации между всеми агрегатами.

Шаг 3: Поперечное движение для многослойной намотки

При вращении катушки механизм траверсы перемещает направляющую проволоки горизонтально, чтобы равномерно распределить проволоку по ширине катушки. Ход траверсы, скорость и время реверса точно соответствуют диаметру катушки и толщине проволоки для достижения равномерного наслоения.

Шаг 4: Контроль диаметра и длины

Система постоянно контролирует диаметр катушки и длину намотки с помощью энкодеров или датчиков. Когда желаемый размер или длина барабана достигнута, система автоматически замедляет ход и останавливает двигатель, готовясь к смене барабана.

Шаг 5: Автоматическая или ручная смена барабана

В системах непрерывного производства, когда одна катушка заполнена, сразу же начинается намотка другой, не останавливая всю линию. Некоторые системы даже оснащены автоматической заменой катушек, что сводит к минимуму время простоя и повышает производительность.

4. Преимущества многоблочных систем намотки проволоки

Интеграция нескольких приемных станций дает несколько эксплуатационных преимуществ:

- Непрерывная работа: позволяет заменять катушки без остановки производства.

- Более высокая эффективность: несколько агрегатов, работающих параллельно, значительно увеличивают производительность.

- Улучшенное качество: точный контроль натяжения и перемещения обеспечивает стабильное качество проволоки.

- Удобство для автоматизации: совместимость с протоколами управления ПЛК и промышленной связью.

- Сокращение времени простоя: простота обслуживания и замены барабанов увеличивают время безотказной работы производства.

Эти преимущества делают многоблочные системы идеальными для массового производства проводов, кабелей и проводников в таких отраслях, как электротехническое производство, телекоммуникации и автомобильная проводка.

5. Технологические тенденции в современных многосекционных приемных системах

Поскольку производство проволоки становится все более автоматизированным, многосекционные системы намотки развиваются с использованием передовых технологий:

- Сервоприводные системы для точного контроля скорости и натяжения.

- Интеллектуальная интеграция ПЛК и Интернета вещей для мониторинга в реальном времени и профилактического обслуживания.

- Автоматическая загрузка и разгрузка рулонов для минимизации ручного управления.

- Энергоэффективные конструкции с использованием рекуперативных приводов и оптимизированного управления мощностью.

- Компактные модульные конфигурации для упрощения интеграции в линию и экономии места при установке.

Эти инновации повышают производительность, надежность и адаптируемость к современным производственным условиям.

Заключение

А многосекционный механизм намотки проволоки Система является важным компонентом современных линий по производству проводов и кабелей, сочетая в себе механическую точность, электронное управление и технологию автоматизации. Каждый из основных компонентов — от приводного двигателя и контроллера натяжения до устройства перемещения и ЧМИ — играет жизненно важную роль в обеспечении плавной, точной и непрерывной намотки проволоки.

Понимая ключевые компоненты и принципы работы, производители могут оптимизировать производительность системы, минимизировать время простоя и добиться стабильного качества продукции. Поскольку автоматизация и цифровое управление продолжают развиваться, многосекционные системы намотки проволоки останутся в основе эффективных, высокоскоростных и интеллектуальных операций по производству проволоки.

Поступка

Поступка