Оптимизация качества провода с расширенным управлением натяжением на махинациях для воспитания

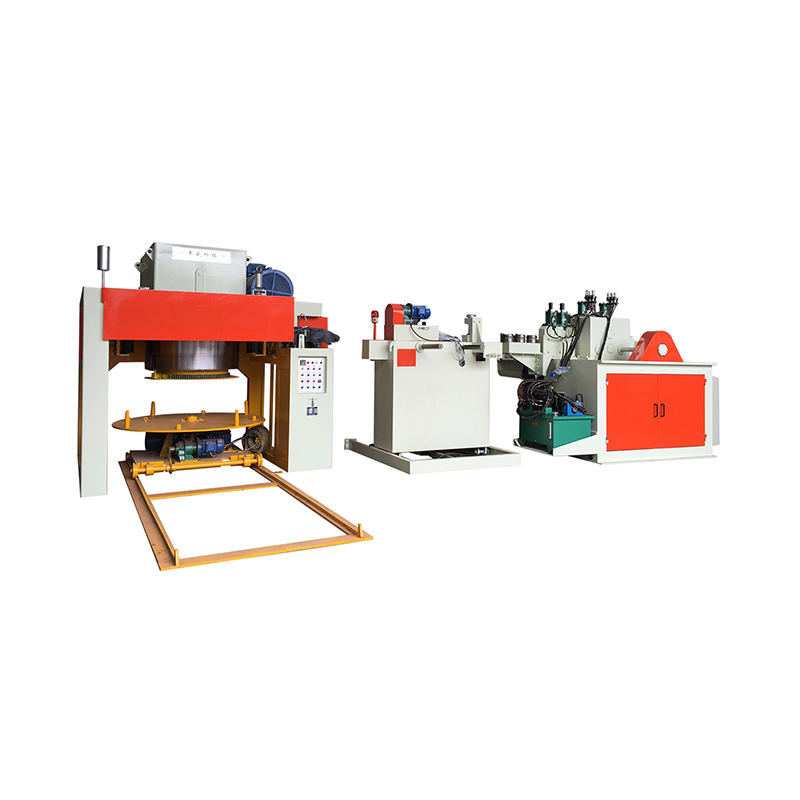

В отрасли проводной чертежа механизм управления натяжением в Машина для воспитания является ключевым фактором, который определяет качество конечного продукта. Напряжение играет решающую роль в процессе обмотки, поскольку оно напрямую влияет на целостность провода, состояние поверхности и общую производительность. Без точного контроля натяжения провода могут стать деформированными, поврежденными или неравномерно ранеными, что приводит к плохому качеству продукции и неэффективности производства. В этой статье мы рассмотрим конкретные механизмы управления натяжением, используемые в современных приемных машинах, и как они адаптируются к различным характеристикам проволоки, таким как диаметр и материал.

Система управления натяжением в машине для захвата опирается на комбинацию датчиков, двигателей и программного обеспечения для поддержания постоянного натяжения на протяжении всего процесса обмотки. Усовершенствованные системы управления натяжением предназначены для контроля натяжения провода в режиме реального времени, автоматически регулируя параметры обмотки, чтобы провод не был слишком плотным и не слишком свободным, поскольку он нависнут на катушке. Этот цикл обратной связи в реальном времени имеет решающее значение для предотвращения таких проблем, как поломка проволоки или деформация, которые могут возникнуть, когда натяжение колеблется.

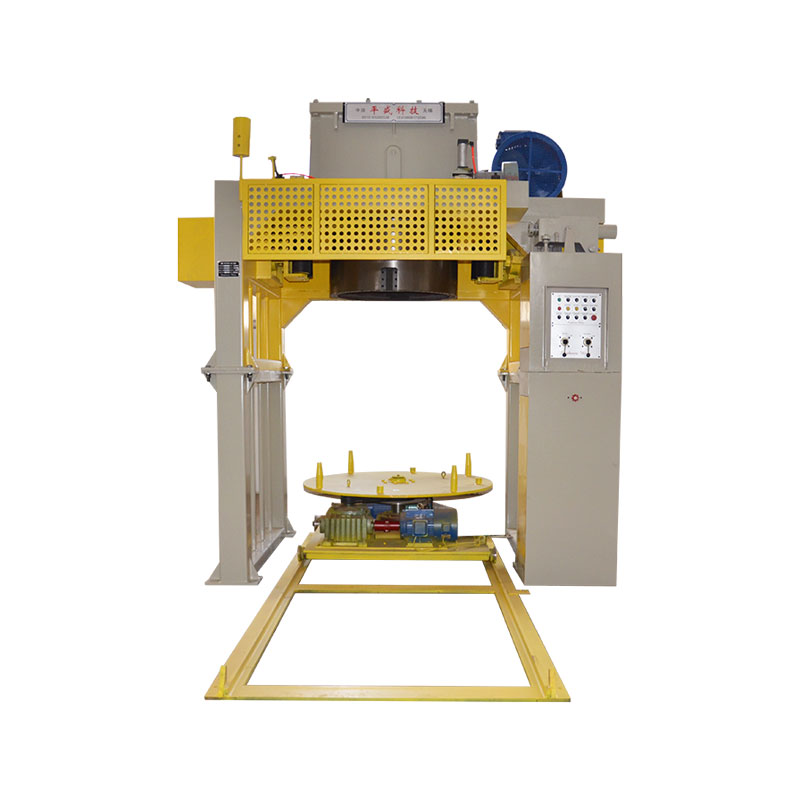

Одним из наиболее часто используемых механизмов является система Ancer Arm, которая является неотъемлемой частью контроля натяжения во многих захватывающих машинах. Рука танцора действует как переменное сопротивление, которое регулирует натяжение на основе движения и скорости провода. Когда проволока намотана на катушку, рычаг танцовщицы перемещается в ответ на изменения натяжения, затягивая или ослабляя путь провода, чтобы поддерживать натяжение на оптимальном уровне. Эта система обеспечивает непрерывную регулировку натяжения по мере увеличения диаметра катушки, гарантируя, что проволока остается равномерно ранить независимо от изменений скорости обмотки или размера катушки.

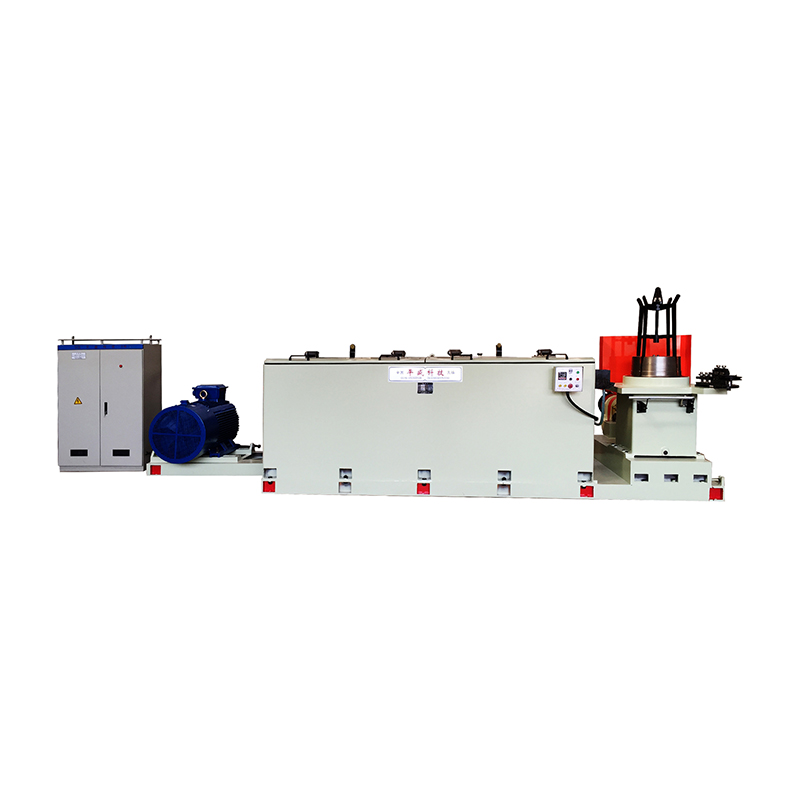

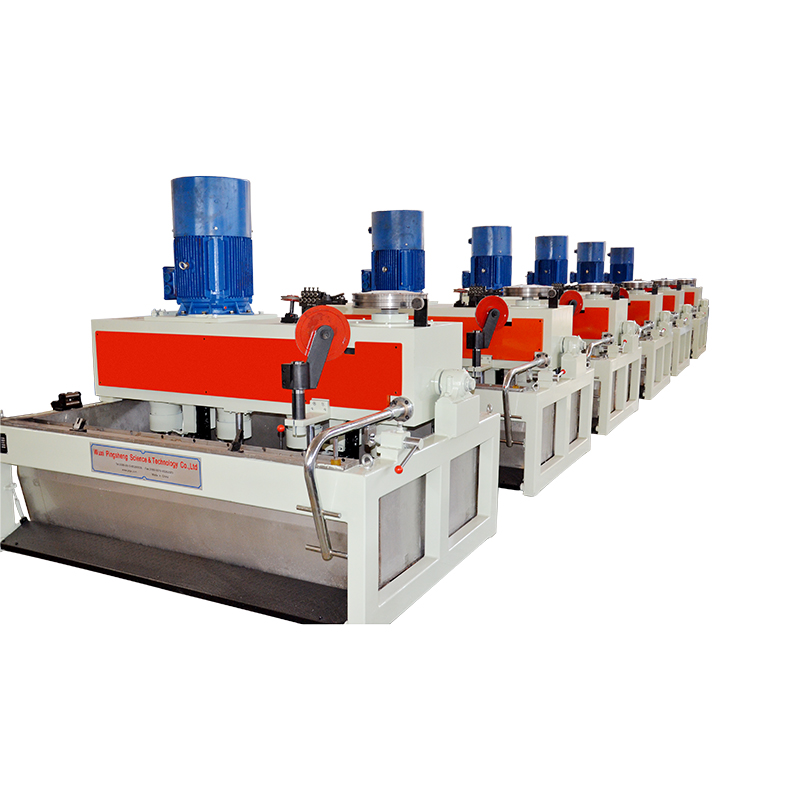

Более того, современные приемные машины включают электронные контроллеры натяжения (т. Д.), Которые используют нагрузочные ячейки и цифровую обратную связь для точных корректировок. Эти контроллеры непрерывно измеряют силу, оказываемую на проволоку, и соответствующим образом отрегулируют скорость двигателя, чтобы поддерживать постоянное натяжение. Системы и т. Д. Особенно полезны для адаптации к различным характеристикам проволоки, так как их можно запрограммировать для обработки различных материалов и диаметров. Например, тонкий провод, изготовленный из высокого напряжения, может потребовать более высокого натяжения, чтобы избежать проскальзывания, в то время как более толстый, более мягкий провод может потребовать более мягкого натяжения, чтобы предотвратить деформацию. Система может автоматически регулировать свои параметры в соответствии с этими различными требованиями, гарантируя, что натяжение всегда оптимизировано для конкретных свойств провода.

В дополнение к корректировке в реальном времени, некоторые передовые системы включают в себя переменные частотные приводы (VFD), которые позволяют машине динамически управлять скоростью и крутящим моментом двигателя. Это обеспечивает дополнительную точность в управлении натяжением провода. VFD особенно эффективны в приложениях, где натяжение проволоки должно быть точно настроено, чтобы соответствовать вариациям типа провода или диаметра. Например, в высокоскоростной намотке, машина может адаптироваться к изменениям натяжения, не жертвуя скоростью или эффективностью процесса обмотки. Эти диски работают в тандеме с системой управления натяжением, расширяя общую способность машины приспособиться к конкретным требованиям намотанного провода.

Адаптируемость современных систем управления натяжением распространяется на диапазон типов проводов, от стандартного медного провода до более специализированных материалов, таких как алюминий, нержавеющая сталь или даже многоядерные кабели. Каждый материал ведет себя по-разному при натяжении, и способность приемной машины приспосабливаться к этим различиям имеет решающее значение для поддержания качества поверхности провода и механических свойств. Например, алюминиевая проволока более подвержена повреждению поверхности при высоком напряжении, поэтому машина может быть запрограммирована на применение более мягкого профиля натяжения, снижая риск царапин или деформации. С другой стороны, провода с высоким напряжением, такие как те, которые изготовлены из стальных сплавов, требуют более высокого уровня натяжения для предотвращения пролезности во время обмотки.

Адаптивность системы управления натяжением не только предотвращает дефекты проволоки, но и повышает общую эффективность производственного процесса. Убедившись, что проволока намотана равномерно и без дефектов, производители могут снизить риск дорогостоящих переоборудования и обеспечить, чтобы конечный продукт соответствовал стандартам самого высокого качества. Кроме того, с точным управлением натяжением можно оптимизировать скорость производства, что позволяет более быстрым, более эффективным процессам обмотки без ущерба для целостности провода.

В заключение, механизмы управления натяжением в массивах для воспитания являются неотъемлемой частью производительности высококачественных, без дефектных проволочных продуктов. С помощью передовых технологий, таких как рычаги танцовщица, электронные контроллеры натяжения и переменные частоты, современные машины могут адаптироваться к широкому разнообразию характеристик проводов, сохраняя оптимальное натяжение на каждом этапе процесса обмотки. Эти системы гарантируют, что проволока намотана равномерно, эффективно и без повреждений, в конечном итоге улучшая качество продукта и эффективность производства. Для производителей понимание и инвестиции в эти сложные механизмы контроля натяжения имеют важное значение для достижения согласованности и превосходства в производстве проводов.

Поступка

Поступка