Как правильно выбрать машину для мокрого волочения проволоки, отвечающую вашим потребностям в производстве проволоки?

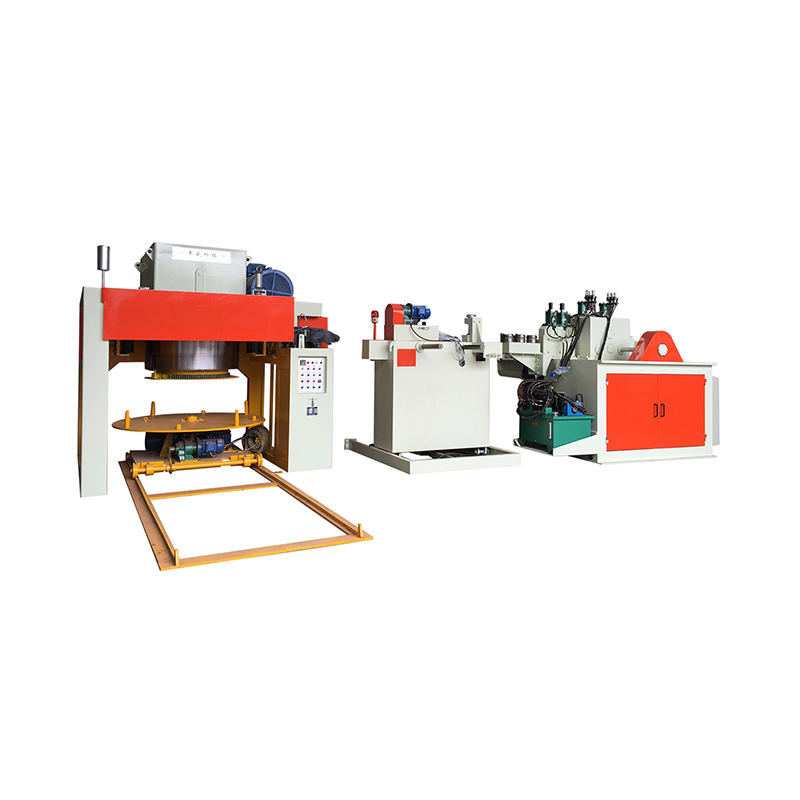

Машина для мокрого волочения проволоки — это специализированное оборудование, используемое для уменьшения диаметра проволоки путем протягивания металлической проволоки через ряд волок для волочения, в то время как проволока и матрицы погружены в смазку или охлаждающую жидкость. Этот процесс мокрого волочения снижает трение, контролирует выделение тепла и улучшает качество поверхности, что делает его особенно подходящим для производства тонкой и сверхтонкой проволоки.

Машины для мокрого волочения проволоки обычно используются при производстве медной, алюминиевой, латунной, стальной и легированной проволоки для таких применений, как электрические проводники, сварочная проволока, кабели, пружины и прецизионные компоненты. Выбор правильного станка имеет решающее значение для достижения стабильного качества проволоки, высокой производительности и долгосрочной стабильности работы.

Определите материал проволоки и требования к применению

Первый шаг в выборе машина для мокрого волочения проволоки это понимание материала, который вы планируете обрабатывать, и его окончательное применение. Различные металлы имеют разную прочность на разрыв, пластичность и требования к смазке. Медь и алюминий мягче и проводят большую проводимость, тогда как проволока из стали и сплавов требует более высоких усилий волочения и более прочных конструкций машин.

Требования применения, такие как электропроводность, качество поверхности и механическая прочность, также влияют на выбор машины. Например, проволока, предназначенная для электрических кабелей, требует превосходной гладкости поверхности и постоянства размеров, тогда как при производстве сварочной проволоки приоритетными являются прочность и однородность.

Диапазон диаметров проволоки и коэффициент уменьшения

Диапазон диаметров проволоки является решающим фактором при выборе машины для мокрого волочения проволоки. Машины предназначены для работы с проводами определенных размеров на входе и выходе, и превышение этих пределов может снизить производительность или вызвать чрезмерный износ. При изготовлении тонкой проволоки часто требуется несколько проходов волочения с точным контролем коэффициентов обжатия.

Коэффициент обжатия на матрицу влияет на качество проволоки и срок службы матрицы. Правильно выбранная машина обеспечивает сбалансированное обжатие нескольких шпилей или блоков, сводя к минимуму нагрузку на проволоку, сохраняя при этом эффективную производительность.

Типичные соображения по поводу размеров проводов

- Совместимость диаметров входного провода

- Минимально достижимый конечный диаметр проволоки

- Максимально допустимое уменьшение за проход

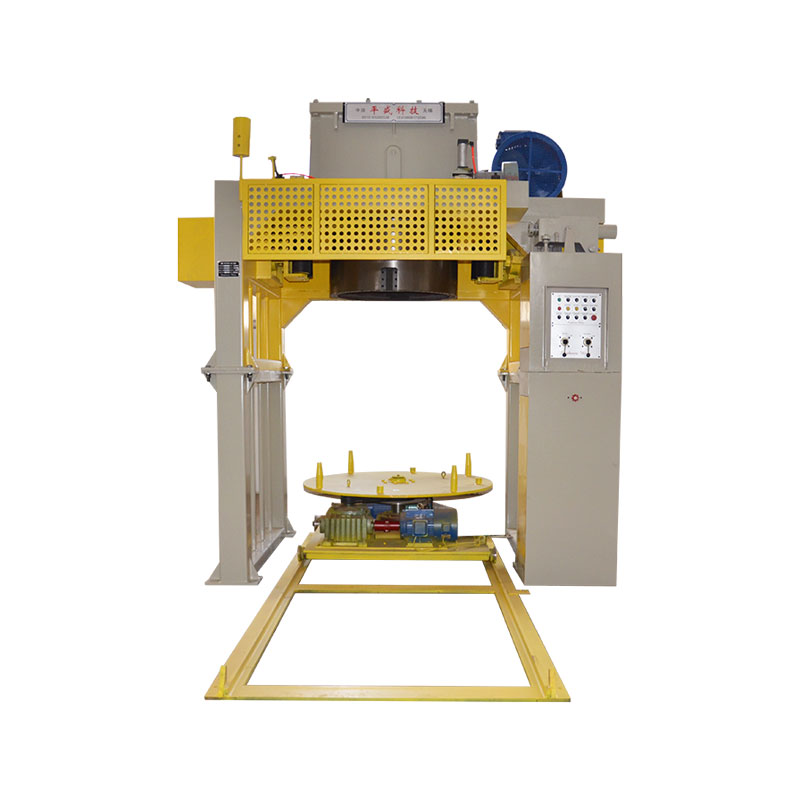

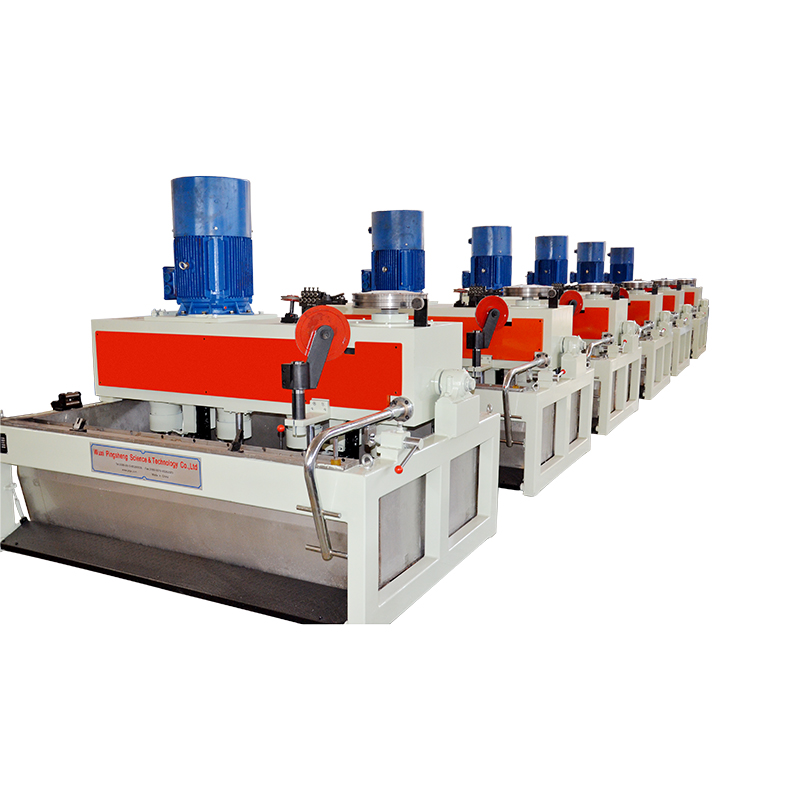

Количество чертежных блоков и конфигурация машины

Машины мокрого волочения проволоки доступны с различным количеством волочильных блоков или шпилей, в зависимости от производственных требований. Большее количество блоков позволяет добиться меньшего обжатия за проход, что улучшает качество проволоки и уменьшает ее поломку, особенно при работе с тонкими и чувствительными материалами.

Конфигурация машины также определяет эффективность компоновки и доступность обслуживания. Вертикальные и горизонтальные конструкции имеют преимущества в зависимости от площади завода, рабочего процесса оператора и интеграции с оборудованием, расположенным выше и ниже по потоку.

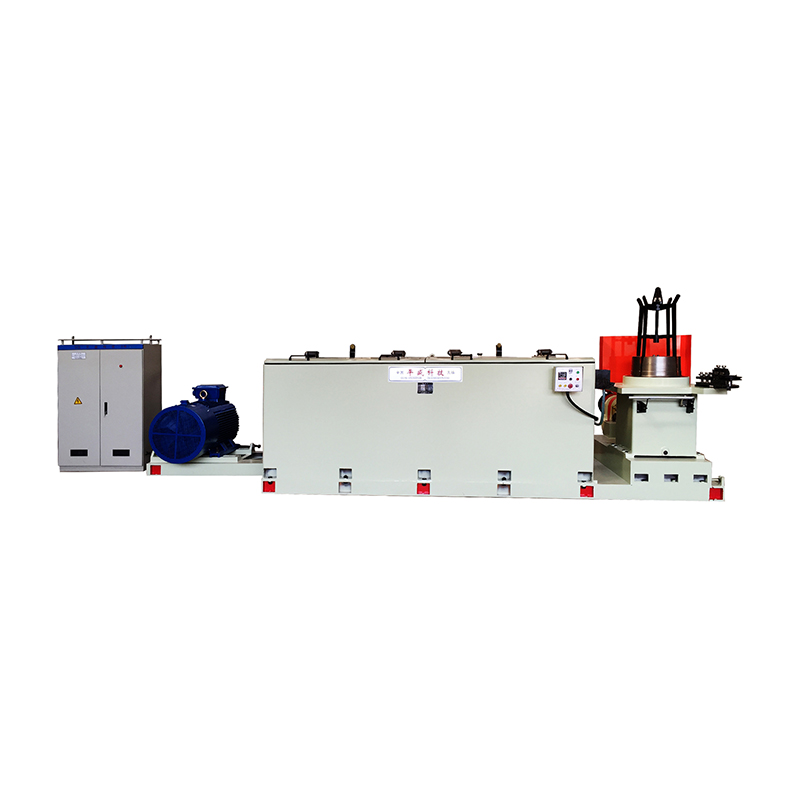

Характеристики системы смазки и охлаждения

Система смазки является основным преимуществом мокрого волочения проволоки. Правильная смазка уменьшает трение между проволокой и матрицами, сводит к минимуму накопление тепла и продлевает срок службы матрицы. При выборе машины важно оценить конструкцию системы циркуляции смазки и фильтрации.

Эффективная система охлаждения обеспечивает стабильные условия волочения даже на высоких скоростях. Машины с хорошо продуманным контролем потока охлаждающей жидкости и температуры обеспечивают более стабильное качество проволоки и снижают риск дефектов поверхности.

Основные характеристики системы смазки

- Непрерывная циркуляция смазки

- Эффективная фильтрация для удаления металлических частиц.

- Контроль температуры для стабильной работы

Скорость производства и выходная мощность

Скорость производства напрямую влияет на производительность и общую эффективность производства. Машины мокрого волочения проволоки часто выбирают из-за их способности работать на более высоких скоростях, сохраняя при этом качество поверхности. Однако максимальная скорость должна быть сбалансирована со свойствами материала проволоки и требованиями к конечному диаметру.

Выбор машины с регулируемой скоростью позволяет операторам оптимизировать производительность при работе с проволокой разных размеров и материалов. Такая гибкость особенно ценна для производителей, производящих несколько типов проволоки на одной линии.

Автоматизация, системы управления и мониторинга

Современные машины мокрого волочения проволоки все чаще включают в себя автоматизированные системы управления, позволяющие повысить согласованность и снизить зависимость от оператора. Такие функции, как контроль натяжения, синхронизация скорости и мониторинг в реальном времени, помогают поддерживать стабильные условия волочения.

Усовершенствованные машины могут также включать обнаружение неисправностей и регистрацию данных, что обеспечивает профилактическое обслуживание и оптимизацию процессов. Эти возможности способствуют сокращению времени простоя и повышению надежности производства.

Энергоэффективность и эксплуатационные расходы

Потребление энергии представляет собой значительную часть эксплуатационных затрат при волочении проволоки. Эффективная конструкция двигателя, оптимизированные системы трансмиссии и эффективная смазка способствуют снижению энергопотребления. При оценке машин важно учитывать не только первоначальную стоимость покупки, но и долгосрочные эксплуатационные расходы.

Машины, спроектированные с учетом энергоэффективности, часто обеспечивают более высокую окупаемость инвестиций за счет снижения затрат на коммунальные услуги и снижения требований к техническому обслуживанию в течение всего срока службы.

Техническое обслуживание, надежность и сервисная поддержка

Машина для мокрого волочения проволоки — это долгосрочная инвестиция, поэтому долговечность и простота обслуживания являются ключевыми критериями выбора. Высококачественные материалы, точность изготовления и прочная конструкция конструкции обеспечивают стабильную работу в условиях непрерывного производства.

Не менее важно наличие технической поддержки, запасных частей и сервисного обслуживания. Надежная поддержка сводит к минимуму время простоя и помогает поддерживать стабильное качество продукции с течением времени.

Сравнение машин мокрого и сухого волочения проволоки

| Аспект | Мокрая проволока | Сухое волочение проволоки |

| Смазка | Иммерсия на основе жидкости | Твердая или порошковая смазка |

| Размер провода | Тонкие и сверхтонкие проволоки | Провода среднего и большого размера |

| Качество поверхности | Очень гладкий | Умеренный |

Принятие окончательного решения о выборе

Выбор подходящей машины для мокрого волочения проволоки требует всесторонней оценки характеристик материала, диапазона размеров проволоки, производственной мощности, характеристик смазки и уровня автоматизации. Соответствие возможностей машины реальным производственным потребностям обеспечивает стабильное качество и эффективную работу.

Сосредоточив внимание на практических факторах производительности, а не на общих характеристиках, производители могут выбрать машину для мокрого волочения проволоки, которая обеспечивает надежные результаты, длительный срок службы и высокую экономическую ценность для операций по производству проволоки.

Поступка

Поступка