Как автоматизация и системы цифрового управления повышают производительность машин для рисования влажного провода?

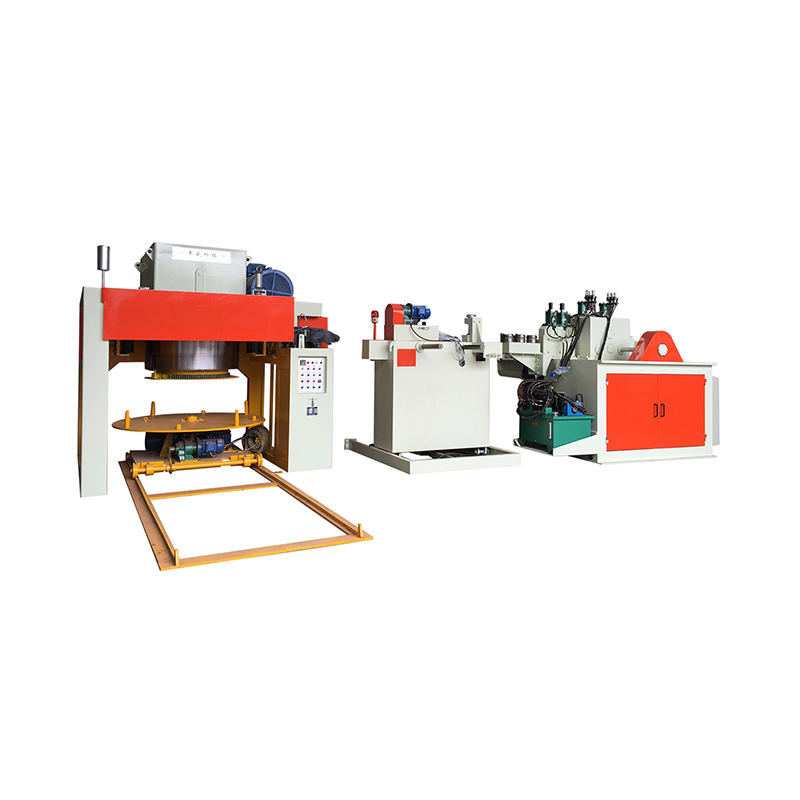

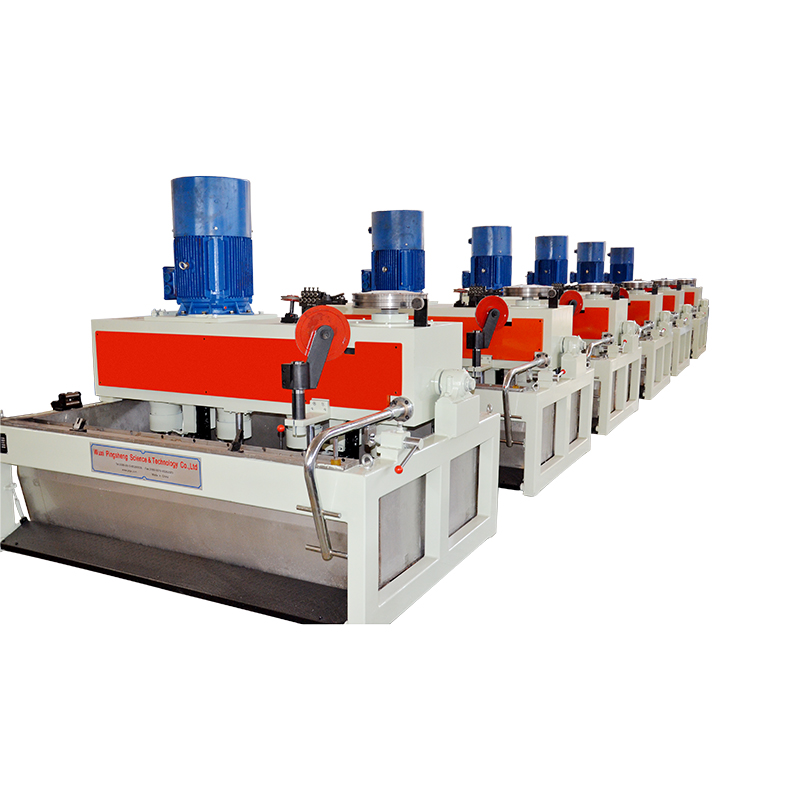

Эволюция производственных технологий открыла новую эру эффективности, точности и масштабируемости. Машина для рисования влажного провода , фундаментальный в производстве проводов различных диаметров и прочности, не являются исключением. Интегрируя системы автоматизации и цифрового управления в их дизайн, эти машины стали свидетелями преобразующего скачка в производительности, предлагая множество преимуществ, которые решают как эксплуатационные проблемы, так и требования к производству.

Точность и последовательность

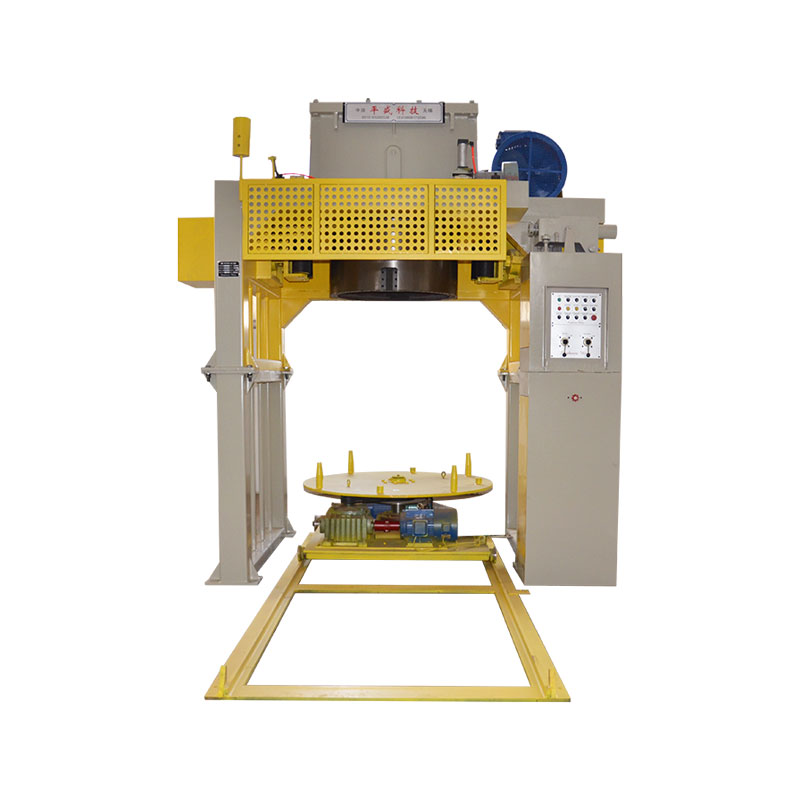

В основе автоматизации лежит его способность повысить точность. Рисунок влажного провода, который включает в себя провод через серию умираний, одновременно смазывая его влажной средой, требует безупречного контроля над скоростью, натяжением и выравниванием. Традиционные ручные корректировки, хотя и эффективные, часто подвергаются человеческим ошибкам и несоответствиям. Автоматизация с помощью интеллектуальных датчиков и приводов предлагает непревзойденную точность в мониторинге и контроле этих переменных.

Цифровые системы управления, оснащенные петлями обратной связи в реальном времени, регулируют такие параметры, как скорость рисования и натяжение с изысканной изящной изящной. Это приводит к последовательному продукту, свободному от дефектов, таких как неровная толщина или поломка, которые когда -то были распространены в менее контролируемых средах. С помощью автоматизированных систем производители могут достичь единообразии между партиями, гарантируя, что каждый провод соответствует строгим спецификациям, необходимым для его конечного использования.

Повышение эффективности и пропускной способности

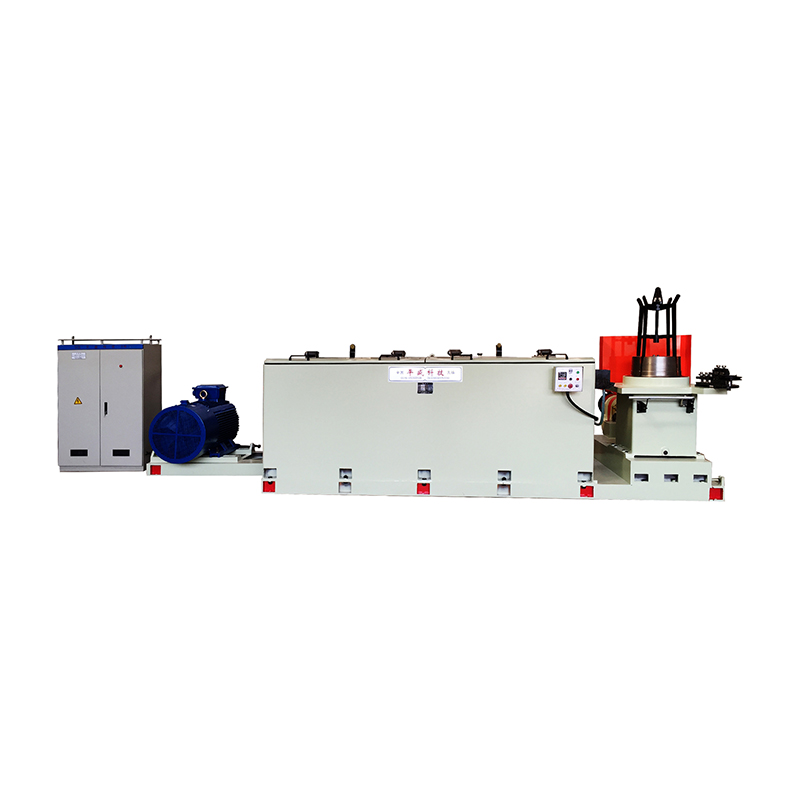

Внедрение автоматизации в машины для чертежа влажного провода значительно повышает эффективность работы. Благодаря цифровым системам управления машина может самостоятельно регулировать, регулируя скорости чертежа и натяжение в режиме реального времени для оптимизации производительности. Это устраняет необходимость в ручном вмешательстве, сокращении времени простоя и увеличении пропускной способности. Операторы могут отслеживать процесс из централизованного интерфейса, вмешиваясь только при необходимости.

Кроме того, интеграция автоматизированных систем обеспечивает более быстрые изменения между различными спецификациями проводов. В тех случаях, когда ручные настройки могут занять часы, автоматизированные системы могут быстро реконфигурировать машину, что позволяет производителям более динамически реагировать на колебание спроса. Эта ловкость переводится непосредственно в более высокие объемы производства без ущерба для качества.

Снижение потребления отходов и энергии

Автоматизация не только повышает производительность, но и способствует устойчивости. Предоставляя точный контроль над процессом чертежа, цифровые системы минимизируют отходы материала. Каждый провод тянется с оптимальным натяжением и скоростью, гарантируя, что использование материала максимизировалось и избыточные отходы сведены к минимуму. Кроме того, система может идентифицировать неэффективность в процессе рисования, такую как чрезмерное потребление энергии или ненужный износ на оборудование, и вносить коррективы для смягчения этих проблем.

Потребление энергии, критическое рассмотрение в промышленных операциях, также оптимизируется. Системы цифрового управления позволяют тонко настраивать скорость чертежа и поток смазки, гарантируя, что машина работает с пиковой эффективностью без утрачивания мощности. Это не только снижает эксплуатационные расходы, но и поддерживает экологическую устойчивость, уменьшая углеродный след машины.

Прогнозирующее обслуживание и сокращение простоя

Одним из наиболее значительных преимуществ автоматизации и систем цифрового управления является их способность предвидеть и смягчить потенциальные сбои до их возникновения. Благодаря расширенной диагностике и функциям предсказательного обслуживания, эти системы могут отслеживать ключевые компоненты машины для рисования влажного провода, таких как двигатели, датчики натяжения и единицы охлаждения. Собирая данные о производительности и износе машины, система может прогнозировать, когда часть может потерпеть неудачу, что позволит командам технического обслуживания принимать упреждающие меры.

Эта прогнозная способность резко уменьшает время простоя. Вместо того, чтобы ждать разбивки, операторы могут планировать техническое обслуживание в течение непроизводственных часов, гарантируя, что производство проходит плавно без неожиданных перерывов. Результатом является повышение общей эффективности оборудования (OEE), что способствует экономии затрат и более надежным графикам производства.

Улучшение управления и безопасность оператора

С помощью цифровых систем управления операторы оснащены интуитивными интерфейсами, которые упрощают процесс настройки и мониторинга машины. Эти системы предоставляют подробную визуализацию ключевых операционных параметров, предупреждая операторов любых отклонений от желаемого диапазона. Такая прозрачность обеспечивает быстрое принятие решений и гарантирует, что проблемы решаются до того, как они перерастут в дорогостоящие проблемы.

Кроме того, автоматизация повышает безопасность. Современные машины для рисования влажного провода оснащены расширенными функциями безопасности, такими как автоматические отключения в случае ошибки неисправности или оператора. Эти гарантии в сочетании с возможностями удаленного мониторинга снижают вероятность несчастных случаев, создавая более безопасную рабочую среду для операторов.

Слияние систем автоматизации и цифрового управления революционизировало производительность машин для рисования влажного провода. Благодаря повышенной точности, повышению эффективности, снижению отходов и прогнозируемому обслуживанию, эти передовые технологии не только оптимизируют производственный процесс, но и обеспечивают существенную экономию затрат и повышают безопасность. Поскольку производственный ландшафт продолжает развиваться, интеграция автоматизации и цифрового контроля останется ключевым фактором прогресса, позволяя производителям удовлетворить растущие требования мирового рынка с большей гибкостью и инновациями.

Поступка

Поступка